プラスチック加工徹底解説:MCナイロンのフライス・タップ方法

プラスチックは私たちの日常生活において欠かせない素材の一つです。その中でも、MCナイロンはその特性から幅広い用途に活用されています。本記事では、MCナイロンの加工方法に焦点を当て、特にフライスやタップ加工に注目します。

MCナイロンを効果的に加工するためには、専門知識や技術が必要です。フライスやヘリサートを使用した加工方法は、素材特性を最大限に活かすための重要なポイントとなります。どのようにしてMCナイロンを加工するのか、その詳細について解説していきます。

加工技術の向上は製品の品質向上にも繋がります。MCナイロンのフライス・タップ方法について理解を深めることで、製品開発や製造においてより一層役立つ情報を手に入れることができるでしょう。是非、この記事を参考にして、MCナイロンの加工に関する知識を深めていきましょう。

MCナイロンとは

MCナイロンの基本的な特性

加工性

| 特性 | 説明 |

|---|---|

| 切削加工性 | 他のプラスチックと比較して優れており、精密な加工が可能 |

| フライス加工適性 | 工具の送り速度や回転数を調整することで滑らかな表面が得られる |

| タップ加工適性 | 摩擦熱が低減され、熱による変形が少なく高い寸法精度が保持される |

加工性の詳細

MCナイロンはその優れた加工性により、多くの工業分野で使用されています。特に、フライス加工やタップ加工において高い適性を示します。MCナイロンは他のプラスチックと比較して切削加工性が優れており、精密な加工が可能です。例えば、ヘリサートなどの強化部品の埋め込みにおいても、螺旋状の溝を精確に作成することができます。

フライス加工では、工具の送り速度や回転数を適切に設定することで、滑らかな表面を得ることができ、高品質な製品の製造が可能です。また、タップ加工においては、摩擦熱が低減されるため、熱による変形が少なく、高い寸法精度を保つことができます。

このように、MCナイロンはその加工性の高さから、工業製品の部品加工において広範な応用が期待される素材です。

MCナイロンの用途と利点

用途

| 用途 | 説明 |

|---|---|

| ギア | 高い耐摩耗性と自己潤滑性が求められる部品に使用 |

| ベアリング | 摩擦の少ない滑らかな動作を必要とする部品に適用 |

| その他の部品 | 精密な形状や寸法が求められる多様な部品 |

加工方法の利便性

| 加工方法 | 利便性 |

|---|---|

| フライス加工 | 精密な寸法や形状を効率的に創出できる |

| タップ加工 | 摩擦熱が低く、耐久性の高いねじ穴を作成 |

| ヘリサートの使用 | ねじ穴の耐久性を高め、繰り返し使用に耐える |

用途と加工方法の詳細

MCナイロンは、その優れた耐久性と加工性により、多様な産業で幅広く利用されています。特に、ギアやベアリングなどの部品製造において重要な役割を果たします。これらの部品では、MCナイロンのフライス加工やタップ加工が大いに役立ちます。

フライス加工によって、MCナイロンは精密な寸法や形状を効率的に創出できます。さらに、ヘリサートの使用により、ねじ穴の耐久性が向上し、繰り返し使用が可能となります。これにより、MCナイロンは産業界における多様なニーズに応える素材として、その地位を確立しています。

MCナイロンの特性を最大限に活かした加工技術により、長期的に信頼性の高い材料としての価値が保持されています。

他のプラスチック材料との比較

MCナイロンは、機械部品の製造において、その加工の容易さから広く利用されています。フライス加工やタップ加工は、MCナイロンの形状をカスタマイズするための基本的な方法であり、正確な寸法と形状を実現する上で重要です。具体的には、フライス加工によって複雑な形状や平滑な表面を持つ部品を生産し、タップ加工によりネジ穴を形成します。これらの加工は、ヘリサートなどの挿入物を取り付ける際にも不可欠です。MCナイロンは耐摩耗性や耐衝撃性に優れているため、電子機器や自動車など幅広い分野で使用されています。最終的に、MCナイロンはフライスやタップの技術を駆使して、精密な部品製造に対する要求を満たしているのです。

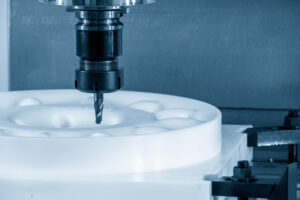

MCナイロンのフライス加工

フライス加工の基本

MCナイロンは、その優れた耐摩耗性や耐衝撃性から、様々な工業分野で利用されています。フライス加工によって、精密な部品を製造することが可能ですが、その方法には特別な配慮が必要です。ヘリサートの使用は、穴あけ加工後のねじ山を強化し、製品の耐久性を向上させるために重要です。MCナイロンの加工時は、適切な送り速度と回転数の選定が重要であり、これにより、加工面の滑らかさや精度が大きく左右されます。実際、適正な条件でフライス加工を行うと、MCナイロンは精密な寸法を持つ部品に仕上がります。また、タップ加工においても、適切な切削油の使用や、タップの進行速度を慎重に選ぶことが、ネジの品質を保つためには不可欠です。これらのポイントをしっかりと押さえることで、耐久性と精度を備えたMCナイロン製品の加工が実現されます。

MCナイロンをフライスする際の注意点

MCナイロンは、優れた耐摩耗性や自己潤滑性を持っているため、様々な機械部品に用いられています。ただし、フライス加工時にはいくつかの注意点があります。まず、MCナイロンは熱に弱いため、加工中の摩擦熱が大きくなりすぎないよう、切削速度や送り速度を適切に設定する必要があります。また、ヘリサートを用いることで、ねじ山の精度を向上させることが可能ですが、過度な締め付けは材料を損傷する原因にもなり得るため、適切なトルクでの作業が求められます。フライス加工の具体的例としては、端面を整える際には終面ミーリングカッターを用い、形状に応じてTスロットカッターなどを選択することが挙げられます。結論として、MCナイロンのフライス加工は、材料の特性を理解し、適切な工具選択と加工条件の調整が成功の鍵となります。

適切なフライス加工工具の選択

推奨工具とその理由

| 工具 | 理由 |

|---|---|

| ヘリカルエンドミル | 螺旋状の刃がMCナイロンの切削力を高め、バリの少ない仕上がりを実現 |

| 専用タップ | MCナイロンの柔軟性に対応し、ねじ切りの精度を保つ |

工具選びのポイント

| 工具の種類 | ポイント |

|---|---|

| フライス加工工具 | 切削力が高く、バリが少なく滑らかな曲面を実現できるものを選ぶ |

| タップ加工工具 | MCナイロン特有の柔軟性に対応した専用のタップを使用する |

工具選びの詳細

MCナイロンのフライス加工には、適切な工具の選択が非常に重要です。特に、ヘリカルエンドミルはその螺旋状の刃が、MCナイロンのような熱に敏感な素材でも効率的に切削し、バリの少ない仕上がりを実現します。一般的な工具では、加工時に発生する熱や摩擦によって製品の精度が低下するリスクがありますが、ヘリカルエンドミルを使用することで、これらの問題を軽減することができます。

また、タップ加工においても、MCナイロン特有の柔軟性に対応した専用のタップを選ぶことが重要です。これにより、ねじ切りの精度が保たれ、加工後の製品の耐久性が向上します。

結論として、MCナイロンを正確にフライス・タップ加工するためには、材質に適合した工具を選び、加工時の挙動を理解することが重要です。これにより、高い耐久性と機能性を持つ製品を製造することが可能になります。

フライス加工の工程とテクニック

MCナイロンは、耐摩耗性や機械的強度に優れたプラスチック素材であり、精密な機械部品にも使用されています。フライス加工によって、MCナイロンは多様な形状に加工することが可能ですが、その際にはいくつかのポイントに注意する必要があります。まず、適切な切削速度の選定が重要となります。MCナイロンは熱に弱いため、高速での加工は材料を溶かしてしまう可能性があります。そのため、低速設定で徐々に切削することが勧められます。次に、冷却液を利用することで、加工中の発熱を抑え、品質を保つことができます。また、ヘリサートを用いることで、タップ加工後にねじ部分の耐久性を高めることができ、長期にわたる使用に耐える製品を作ることが可能です。このように、適切なフライスのやり方を理解し、注意深く加工を進めることで、MCナイロンはより高品質な部品へと生まれ変わります。

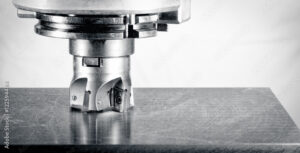

MCナイロンのタップ加工

タップ加工の基礎知識

タップ加工の概要

| 特徴 | 説明 |

|---|---|

| MCナイロンの特性 | 耐摩耗性と強度が高く、精密な加工が可能 |

| ねじ穴の形成 | タップ加工により、MCナイロンにきれいなねじ山が切削できる |

| ヘリサートの役割 | ねじ穴の耐久性を向上させ、繰り返しの締結にも耐える |

工具と加工方法

| 工具 | 説明 |

|---|---|

| タップ | ねじ穴を形成するための工具で、MCナイロンの可塑性を活かして精度の高いねじ山を作成 |

| ヘリサート | ねじ部分の耐久性を高めるために使用し、加工後のねじ穴が長期間の使用に耐えるようにする |

タップ加工の重要性

MCナイロンはその加工性の良さから、フライス加工と組み合わせて高精度な部品を作成する際に非常に有用です。タップ加工は、ねじ穴を形成する際に欠かせない工程であり、MCナイロンの可塑性により、きれいなねじ山を切削することができます。

例えば、フライス加工で平面や溝を作成した後に、ヘリサートを使ってねじ穴を切削する工程では、タップ加工の精度が製品の性能に大きく影響します。優れたヘリサートを選定することで、加工後のねじ部分が繰り返しの締結にも耐えうる耐久性を持つようになります。

MCナイロンのフライス・タップ加工技術は、その扱いやすさから生産性向上にも寄与します。適切な工具選びと加工方法の理解は、高品質なMCナイロン製品を生み出すために不可欠です。

MCナイロンをタップする際のコツ

MCナイロンは、工業分野で広く利用される素材であり、フライス加工やタップ加工においてもその適用が見られます。MCナイロンをタップ加工する際には、樹脂特有の挙動に注意する必要があります。なぜなら、MCナイロンは金属と比べて柔らかいため、加工時の力加減や速度を適切にコントロールしなければ、ネジ山がつぶれたりするリスクがあるからです。

具体的には、低速でゆっくりと加工することがポイントです。また、ヘリサートを使用すれば、ネジ部分の強度を高めることができ、繰り返しの締め付けにも対応可能になります。フライス加工においても、切削速度や刃の進行方向を考慮し、機械にかかる負荷を最小限に抑えることが重要です。

さらに、MCナイロン加工時には、専用の切削油や冷却装置の使用が推奨される場合があります。これによって加工精度が向上し、素材の熱変形を防ぐことができます。以上の点を踏まえると、MCナイロンのフライス・タップ方法には、材質の特性を考慮し、適切な加工速度と強度強化対策を取ることが肝心であると結論づけることができます。

タップ加工における問題点と対策

| 問題点 | 対策 |

|---|---|

| タップの破損 | – 一回り大きなピッチのタップを使用することで、MCナイロンの弾力性に対応する。 |

| 切り屑の排出不良 | – タップの設計や使用するタップのサイズを調整し、切り屑が排出しやすい条件を整える。 |

| フライスの刃の摩耗 | – 高速で滑らかな切削を心がけ、適切なフライス刃を選定する。 |

| 送り速度と回転数の設定 | – MCナイロンに適した送り速度と回転数を設定し、精密な加工を実現する。 |

| 熱の発生による材質の変化 | – 加工中の熱管理を行い、過熱による材質の変化を防ぐ。 |

詳細説明

- タップの破損: MCナイロンは柔軟性が高いため、タップのサイズやピッチを調整することで破損を防ぎます。

- 切り屑の排出不良: 適切なタップ設計とサイズ選定により、切り屑がスムーズに排出されるようにします。

- フライスの刃の摩耗: 高速での加工が推奨され、摩耗を最小限に抑えるために適切な刃物選定が重要です。

- 送り速度と回転数の設定: MCナイロンに適した設定を行うことで、加工の精度を保ちながら効率よく作業できます。

- 熱の発生による材質の変化: 加工中の過熱を防ぐことで、MCナイロンの物理的特性を保持します。

ヘリサートを使用したタップ加工

| 特徴 | 詳細説明 |

|---|---|

| MCナイロンのフライス加工 | – MCナイロンは耐摩耗性と強度に優れ、多くの産業で部品製造に使用されています。 |

| ヘリサートの役割 | – ヘリサートを使用することで、MCナイロンのねじ部分の強度を高め、摩耗を防ぎます。 |

| 適用例 | – 高負荷部品でのねじ穴加工にヘリサートを挿入することで、劣化を抑え耐久性が向上します。 |

| 長期間の安定使用 | – ヘリサートにより、ねじの繰り返し締め付けによる摩耗が防止され、長期間の安定した使用が可能になります。 |

| 経済性と耐久性の両立 | – MCナイロンのフライス加工とヘリサートを用いたタップ加工により、部品の寿命が延び、保守コストが削減されます。 |

詳細説明

- MCナイロンのフライス加工: MCナイロンはその加工性の高さから、多くの産業で使用されています。特にフライス加工では、その耐摩耗性と強度を活かした部品製造が行われています。

- ヘリサートの役割: タップ加工後にMCナイロンに金属製のヘリサートを挿入することで、ねじ穴の摩耗を防ぎ、耐久性が向上します。

- 適用例: 高負荷がかかる部品において、ヘリサートを使用することでねじ部分の劣化を抑え、長期間安定して使用することができます。

- 長期間の安定使用: ヘリサートはねじの繰り返し締め付けによる摩耗を防ぎ、MCナイロン部品の寿命を延ばします。

- 経済性と耐久性の両立: MCナイロンのフライス加工とヘリサートによるタップ加工は、部品の耐久性を向上させ、保守コストの削減に寄与します。

ヘリサートとは

ヘリサートの役割とメリット

| 役割 | メリット |

|---|---|

| 耐久性の向上 | – ヘリサートを使用することで、プラスチックのねじ部の耐久性が飛躍的に向上します。 |

| 摩耗の防止 | – プラスチックは金属よりも脆いため、ヘリサートが摩耗を防ぎ、長期間の使用が可能になります。 |

| 再利用性の向上 | – ねじ部にヘリサートを装着することで、ボルトの脱着を何度も行うことができ、再利用性が高まります。 |

| 組み立て・メンテナンスの簡便化 | – ヘリサートにより組み立てやメンテナンスが容易になり、手間を大幅に削減できます。 |

| 製品寿命の延長 | – ヘリサートを使用することで製品の寿命が延び、経済的なメリットも得られます。 |

詳細説明

- 耐久性の向上: ヘリサートはプラスチック部品のねじ部に強度を追加し、長期間の使用に耐えられるようにします。

- 摩耗の防止: プラスチックのねじ部は摩耗しやすいため、ヘリサートがこれを防ぎ、部品の寿命を延ばします。

- 再利用性の向上: ヘリサートを用いることで、ボルトの脱着が複数回可能になり、部品の再利用がしやすくなります。

- 組み立て・メンテナンスの簡便化: ヘリサートにより組み立てやメンテナンスの手間が減り、作業効率が向上します。

- 製品寿命の延長: ヘリサートの使用によって製品の耐久性が向上し、長期間の使用が可能になります。

ヘリサートの種類と特徴

| ヘリサートの種類 | 特徴 |

|---|---|

| コイル形状ヘリサート | – 内部にコイル状のスプリングを持ち、ねじ山に均等な荷重を分散します。 – 摩耗を抑制し、耐久性を向上させる役割があります。 |

| スリーブ型ヘリサート | – 一体型のスリーブで、強度のある金属製です。 – 高い強度と耐久性を提供し、重負荷の環境に適しています。 |

| インサート型ヘリサート | – 複数のパーツから構成されるインサート型で、取り付けが簡単です。 – 手軽に交換可能で、柔軟な用途に対応します。 |

詳細説明

- コイル形状ヘリサート: このタイプのヘリサートは、内側にコイル状のスプリングを設けることで、ねじ山にかかる荷重を均等に分散させ、摩耗を防ぎます。MCナイロンなどのプラスチック製品に特に有効です。

- スリーブ型ヘリサート: 一体型の金属スリーブで、強い耐久性と高い強度を提供します。特に高負荷や高強度の要求される場面で使用されます。

- インサート型ヘリサート: 複数のパーツで構成されており、取り付けや交換が簡単です。柔軟な用途に対応できるため、便利な選択肢となります。

MCナイロンの加工においては、これらのヘリサートを使用することで、製品のねじ山部分の耐久性を向上させ、長期間にわたって信頼性の高い性能を維持することができます。特に、摩耗しやすいねじ山部分に対して、ヘリサートの装着は有効なテクニックです。

ヘリサートを使った加工方法

MCナイロンは工業用プラスチックとしてその耐摩耗性や強度から、多くの場面で使用されています。特にフライス加工やタップ加工においては、その優れた加工性により、精密な部品製造に不可欠です。フライス加工では、MCナイロンの柔軟な特性を活かして、様々な形状を正確に削り出すことが可能です。また、タップ加工時には、ヘリサートを利用することで、ねじの強度を向上させることができます。ヘリサートは、MCナイロンに直接ねじを切る代わりに、金属製の内筒を埋め込むことにより、ねじ部分の耐久性を高める役割を果たします。その結果、繰り返しの締め付け・緩め作業にも耐えることができるようになります。この方法は、MCナイロンを用いた製品の長期にわたる使用を可能にし、工業分野での信頼性を一層高めるものと言えるでしょう。

MCナイロン加工のためのティップス

効果的な加工速度と送り速度

| 加工方法 | 推奨速度範囲 | 注意点 |

|---|---|---|

| フライス加工 | 100〜300 m/min | – 材料が熱を持ち過ぎない範囲で最適化する。 – 過剰な熱生成を防ぎ、加工精度を保つための速度設定が重要。 |

| タップ加工 | 刃の進行角や切りくず排出に注意 | – 速度よりも刃の進行角や切りくずの排出方法に注意する。 – 摩擦係数を考慮し、適切な速度を選定する。 |

詳細説明

- フライス加工: MCナイロンのフライス加工においては、100〜300m/minの速度が一般的に推奨されます。この範囲で加工することで、材料の熱を適切に管理し、加工精度を保つことができます。高すぎる速度は熱の発生を増加させ、材料の特性を損なう可能性があるため、適切な速度設定が必要です。

- タップ加工: タップ加工時には、加工速度よりも刃の進行角や切りくずの排出方法が重要です。MCナイロンの摩擦係数を考慮し、適切な刃の角度や速度を選定することが、加工の品質を保つ鍵となります。特に、切りくずが排出しにくいとトラブルが発生するため、これらの要素に十分に注意を払うことが必要です。

最適な加工速度と送り速度を選ぶことで、MCナイロンの加工効率を高め、トラブルを避けつつ高品質な部品を製造することができます。正しい知識と適切な設定により、生産性の向上が期待できます。

加工時の温度管理

MCナイロンはフライス加工やタップ加工が可能で、金属と比較して加工が容易であるため、さまざまな工業製品に利用されています。しかし、これらの加工を行う際は温度管理が重要です。MCナイロンは加熱によって膨張しやすい材料であり、適切な温度での加工が不可欠です。例えば、フライス加工時には切削速度や送り速度を調整し、発生する熱を最小限に抑える必要があります。また、タップ加工では、ヘリサートを用いることが推奨される場合が多く、これによってネジ部分の強度が向上し、加工精度も保たれます。適切な温度管理を行い、正しい方法で加工することで、MCナイロンはその特性を十分に発揮し、長期間にわたり安定した性能を提供します。このようにして、MCナイロンの加工技術が工業製品の品質向上に寄与しています。

切削液の使用とその重要性

MCナイロンは、その優れた機械的特性と加工の容易さから、多くの工業用途で使用される材料です。適切なフライス・タップ方法を取り入れることで、MCナイロンの加工精度を高めることが可能です。フライス加工においては、切削液の使用が欠かせません。なぜなら、切削液は加工時の熱を効果的に逃がし、ナイロンの焼き付きを防ぐことで、仕上がりの品質を高めるためです。また、タップ加工に際しても、ヘリサートと組み合わせることで、ねじ山の精度と強度を向上させることができます。ヘリサートは、繊細なねじ山を保護し、耐久性を上げることが期待できます。このような加工方法を採用することで、MCナイロンはより長期にわたる使用が可能となり、その利便性は一層高まります。

加工後の仕上げと検査

MCナイロンは優れた機械的性質を持つため、フライス加工やタップ加工に頻繁に使用されます。このプラスチック素材はヘリサートと組み合わせることで、耐久性が増し、様々な産業で利用されています。フライス加工では、正確な寸法と形状を創出するのに適しており、一方タップ加工では、糸の切れ目やねじ山の加工が可能となります。

例えば、MCナイロンで作成された歯車は、高い耐摩耗性と自己潤滑性を要求される場合に選ばれることが多いです。また、ヘリサートを用いたねじ部の強化は、長期間にわたる使用においても緩みにくい固定を実現します。

加工後の仕上げとしては、精密な測定機器を使用して寸法や形状が設計通りであることを検証します。これにより、MCナイロンの製品が高い品質であることが保証され、信頼性の高い部品として利用されるのです。加工から仕上げ、検査に至るまで、MCナイロンは多岐にわたる用途と要求に応える素晴らしい材料であると結論づけられます。

安全な加工環境の構築

加工時の安全対策

MCナイロンは、その加工性の良さから工業分野で広く用いられています。特に、フライスやタップといった加工が可能で、精密な部品製作に不可欠な材料であることは間違いありません。しかし、これらの加工方法には適切な技術が要求されます。

まずフライス加工の場合、ヘリサートを用いることで、MCナイロンのような軟質素材でも精度の高い加工を施すことが可能です。ヘリサートとは、切削工具の一種で、素材の表面を滑らかに削り出すために使用されます。例えば、歯車の歯を削り出す際には、きめ細やかな表面仕上げが求められるため、適切なヘリサートの選定が必要となります。

次にタップ加工についてですが、内部ねじを形成する際にMCナイロンはその柔軟性から破損しやすいため、加工速度や切削油の適用に注意を払うことが重要です。タップ加工に不慣れな場合は、破損のリスクを回避するために、低速で丁寧に作業することが勧められます。

結論として、MCナイロンのようなプラスチック素材をフライスやタップする場合、ヘリサートの使用やタップ加工の注意点を理解し、適切な技術を適用することで、高品質な部品を製造することができます。これにより、長期にわたるフライス・タップの利用が可能となり、様々な産業でのニーズに応えることができるのです。

工具のメンテナンスと保管

| 工具タイプ | メンテナンスと保管のポイント | 詳細 |

|---|---|---|

| フライス | – 清掃 – 刃の点検 – 防錆対策 |

– MCナイロン加工後は、切削粉や残留物を取り除き、刃の状態を定期的にチェックする。 – 湿度が高い環境では防錆対策が必要。 |

| タップ | – 清掃 – 刃の点検 – 適切な保管 |

– タップのねじ部分に付着した材料を取り除き、切れ味を保つために定期的な点検を実施する。 – 防錆処理と乾燥した保管環境を整える。 |

| ヘリサート | – 清掃 – 破損の確認 – 正しい装着 |

– ヘリサートの装着部分が汚れや破損していないか確認し、必要に応じて交換する。 – 適切に保管し、変形や損傷を防ぐ。 |

詳細説明

- フライス: MCナイロンのフライス加工では、工具の清掃が重要です。加工後は切削粉や残留物を取り除き、刃の鋭さを保つために定期的に点検します。湿度の高い環境では防錆対策が必要です。湿度が高いとフライスの切れ味が落ちるため、乾燥した環境で保管することが望ましいです。

- タップ: タップ加工後は、工具に付着した材料を清掃し、刃の状態を確認します。適切な保管には、防錆処理と乾燥した環境が必要です。タップの切れ味を保つためには、湿度の管理と定期的な点検が重要です。

- ヘリサート: ヘリサートは、加工後に適切に清掃し、装着部分の破損を確認します。正しい装着と保管により、ヘリサートの性能を維持し、部品の耐久性を高めることができます。変形や損傷を防ぐために、適切に保管することが必要です。

工具のメンテナンスと保管を徹底することで、MCナイロンの加工精度を保ち、部品の品質を維持することが可能です。正しい手入れが長期間にわたる工具の性能を確保し、効率的な生産をサポートします。

よくある質問とトラブルシューティング

MCナイロン加工時の一般的な問題

| 問題 | 詳細 | 対策 |

|---|---|---|

| 熱による変形 | フライス加工時に発生する熱でMCナイロンが変形することがあります。 | – 切削速度を適切に制御し、過剰な熱を防ぐ。 – 冷却剤の使用を検討する。 |

| タップの破損 | タップ加工時にMCナイロンの柔軟性により、タップが破損する可能性があります。 | – 専用のタップを使用する。 – 切削条件を調整し、適切な進行角で加工する。 |

| ねじ山の摩耗 | 繰り返しの使用でねじ山が摩耗しやすい。 | – ヘリサートを使用し、ねじ山の耐久性を向上させる。 |

| 切り屑の排出不良 | フライス加工時に切り屑が排出されず、加工精度に影響を与えることがあります。 | – 切り屑の排出経路を確保し、適切な刃物と速度で加工する。 |

詳細説明

- 熱による変形: MCナイロンは熱に敏感で、加工中に発生する熱によって変形することがあります。これを防ぐためには、切削速度を最適化し、必要に応じて冷却剤を使用して熱を管理することが重要です。

- タップの破損: MCナイロンは金属に比べて柔軟性が高いため、通常のタップでは破損する可能性があります。専用のタップを使用し、適切な進行角や切削条件で作業することで、破損を防ぐことができます。

- ねじ山の摩耗: 繰り返し使用されるねじ部分が摩耗しやすいです。ヘリサートを使用することで、ねじ山の耐久性を高め、長期間の使用に耐えることができます。

- 切り屑の排出不良: 切り屑が適切に排出されないと、加工精度が低下することがあります。切り屑の排出経路を確保し、適切な刃物と加工速度を選定することで、この問題を解決できます。

これらの問題を解決するためには、適切な加工方法と条件を選定し、MCナイロンの特性を理解することが重要です。正しい対策を講じることで、加工精度を高め、製品の品質を維持することができます。

加工精度を上げるためのアドバイス

| ポイント | 詳細説明 | 推奨対策 |

|---|---|---|

| 刃物の進行速度とカットの深さ | フライス加工時には、刃物の進行速度やカットの深さが加工精度に影響を与えます。 | – 低速で均一な加工を心がける。 – カットの深さを慎重に設定し、過度な削りを避ける。 |

| ヘリサートのサイズとピッチ | ねじ切り加工でのヘリサート使用時には、適切なサイズとピッチのタップを選ぶことが重要です。 | – MCナイロンに適したサイズとピッチのタップを使用する。 – ねじ山の耐久性を高める。 |

| 加工条件の調整 | MCナイロンは熱に敏感なため、加工条件を適切に調整することが必要です。 | – 切削速度と送り速度を最適化する。 – 冷却剤の使用を検討し、熱管理を行う。 |

| ナイロンの柔軟性への配慮 | MCナイロンの柔軟性に合わせた加工方法が必要です。特にねじ切り時には、その特性を考慮することが重要です。 | – 柔軟性に合わせた適切なタップと加工条件を選ぶ。 – 施工時の注意深い操作を行う。 |

詳細説明

- 刃物の進行速度とカットの深さ: フライス加工時には、刃物の進行速度を低速に設定し、均一に加工することでMCナイロンの熱による変形を防ぐことができます。また、カットの深さを慎重に調整し、過度な削りを避けることが重要です。

- ヘリサートのサイズとピッチ: ねじ切り加工でヘリサートを使用する場合は、MCナイロンに適したサイズとピッチのタップを選定することで、ねじ山の耐久性を高め、長期間の使用に耐えることができます。

- 加工条件の調整: MCナイロンは熱に敏感であるため、切削速度や送り速度を最適化し、必要に応じて冷却剤を使用することで、加工精度を保ちつつ効率的な加工が可能です。

- ナイロンの柔軟性への配慮: MCナイロンの柔軟性を考慮し、適切なタップと加工条件を選ぶことで、ねじ切り時の精度を高め、製品の品質を向上させることができます。

これらのアドバイスに従うことで、MCナイロンの加工精度を高め、製品の品質を確保することができます。適切な加工方法を選び、MCナイロンの特性を最大限に活かすことが、成功した加工の鍵となります。

ヘリサート使用時の注意点と解決策

| 注意点 | 詳細説明 | 解決策 |

|---|---|---|

| サイズ選定 | ヘリサートのサイズがMCナイロンの熱膨張特性と合っていない場合、精度に影響が出る可能性があります。 | – MCナイロンの熱膨張特性に合ったサイズのヘリサートを選定する。 – 事前にサンプルで確認。 |

| 加工速度と圧力 | タップ加工時の速度や圧力がMCナイロンの剛性を超えると、材料に損傷を与える可能性があります。 | – 加工速度を適切に設定し、圧力も材質特有の範囲内に調整する。 – 切削テストを行い最適値を見つける。 |

| 工具の選定 | 適切な工具を使用しないと、ヘリサートの性能を発揮できず、加工精度が低下する可能性があります。 | – MCナイロンに適したタップやフライスを選び、定期的にメンテナンスを行う。 – ヘリサートの仕様に合った工具を選ぶ。 |

| 熱管理 | MCナイロンは熱に敏感であり、加工時の熱によって変形や精度低下を引き起こすことがあります。 | – 加工中の熱を適切に管理し、冷却剤の使用や加工条件の調整を行う。 – 加工環境を冷却する。 |

詳細説明

- サイズ選定: ヘリサートのサイズがMCナイロンの熱膨張特性と合っていないと、ねじ切り精度に影響を与える可能性があります。適切なサイズを選定し、事前にサンプルで確認することが推奨されます。

- 加工速度と圧力: タップ加工の際、速度や圧力が材質の剛性を超えると、MCナイロンに損傷を与える可能性があります。適切な加工速度と圧力の設定が必要です。

- 工具の選定: 適切な工具を使用しないと、ヘリサートの性能が発揮されず、加工精度が低下することがあります。MCナイロンに適した工具の選定とメンテナンスが重要です。

- 熱管理: MCナイロンは熱に敏感で、加工時の熱が変形や精度低下を引き起こす可能性があります。熱管理を適切に行い、冷却剤の使用や加工条件の調整を行うことが必要です。

これらの注意点と解決策を守ることで、MCナイロンの加工精度を高め、製品の品質を確保することができます。適切な方法を選ぶことで、ヘリサートの効果を最大限に活用し、安定した品質を維持することが可能です。

MCナイロン加工の事例紹介

成功事例の分析

MCナイロンは、機械部品の製造においてその耐摩耗性や耐久性から広く利用されています。その加工にはフライスやヘリサート、タップといった方法が挙げられ、これらの工程を適切に行うことが成功の鍵となります。フライス加工では、適切な切削速度と冷却液の利用が重要です。これにより、MCナイロンの熱による変形を防ぐと同時に、精度の高い加工を実現します。一方、ヘリサートを用いる場合は、ねじ山の補強が目的であり、MCナイロンの耐久性をさらに高めます。タップ加工においては、ナイロンの柔軟性に合わせた専用のタップを選び、割れや破損のリスクを最小限に抑えることが肝要です。具体例として、自動車産業ではMCナイロンを使った部品が多用されており、これらの加工方法によって信頼性が保たれています。以上のことから、MCナイロンの加工方法を正しく理解し、適用することは、品質の高い製品を製造する上で必須であると言えます。

加工失敗例とその教訓

MCナイロンは、その加工性の良さから多くの産業分野で使用される材料です。特に、フライス加工やタップ加工を施す際には、その技術の巧みさが求められます。MCナイロンの加工では、適切なヘリサートの使用が重要であり、これにより加工後の精度や強度が保証されます。

ところが、間違ったフライス加工法やタップ加工法を用いると、材料の損傷や加工精度の低下を招くおそれがあります。たとえば、フライス加工時に適切な切削速度や送り速度を選定しなければ、材料が溶けることや刃の損傷が起こり得ます。また、タップ加工においては、ヘリサートを使用することでねじ山の耐久性が飛躍的に向上しますが、不適切なサイズや取り付け方法を選ぶと、ねじ山が破損する原因となる可能性があります。

以上のように、MCナイロンのフライス加工やタップ加工においては、適切な方法とヘリサートの使用が不可欠です。正確な知識と技術を身につけることで、加工品の品質は格段に向上し、失敗のリスクを減らすことが可能です。加工業者にとって、これらのポイントは加工の質を決定づける重要な要素となるでしょう。

加工技術の進化と将来展望

プラスチック加工の一つであるMCナイロンのフライス加工やタップ加工は、精密な機械部品を作成する上で不可欠な技術です。MCナイロンは、摩擦や衝撃に強く、また耐薬品性や絶縁性にも優れているため、幅広い産業で使用されています。加工時には、適切な切削速度を保つことが重要であり、フライス加工ではヘリサートが効果的です。ヘリサートを使用することで、切削屑が連続して排出され、高品質な仕上がりが得られるためです。例えば、歯車やベアリングなどの部品にこの技術が用いられています。これらの部品は、自動車産業や機械産業など、日常的に頑強さと精密さが求められる環境で活躍しています。今後も、より高度なMCナイロンの加工技術の開発が求められることは間違いありません。そして、その進化は新しい産業の可能性を広げ、将来の技術革新へと繋がっていくでしょう。

まとめ

プラスチック加工において、MCナイロンのフライスやタップ方法についての解説です。MCナイロンは耐摩耗性に優れ、潤滑性も高いため、加工性が良いプラスチック材料です。フライスでは適切な刃物と切削条件を選ぶことで、精度の高い加工が可能です。また、ヘリサートを使用することで、タップ時の加工精度を向上させることができます。加工の際には適切な材料や工具の選択が重要となりますが、MCナイロンの特性を活かした加工手法を熟知することで、効率的に素材を加工することができます。

コメント