工作機械の世界に興味はありますか?MCナイロンを使ったフライスとタップ加工テクニックについて知りたいと思っていませんか?工作機械の基礎に興味がある方にとって、この記事は必読です。

工作機械は、私たちの日常生活において重要な役割を果たしています。その中でも、MCナイロンを使用するフライスとタップ加工は特に注目されています。本記事では、MCナイロンとは何かから始まり、フライスとタップ加工の基本的なテクニックまで、詳しく解説していきます。

MCナイロンを使った加工技術がどのように行われるのか、そのプロセスやコツを知りたい方にとって、この記事は貴重な情報源となるでしょう。さあ、工作機械の興味深い世界に一緒に足を踏み入れてみましょう。

MCナイロンとは

MCナイロンの特性と利点

| 特性 |

詳細説明 |

利点 |

| 耐摩耗性 |

MCナイロンは高い耐摩耗性を持ち、摩擦の多い部品や環境でも優れた性能を発揮します。 |

– ギアやベアリングの寿命が延び、保守コストの削減が可能。 |

| 耐衝撃性 |

衝撃に強く、破損しにくいため、機械的負荷のかかる部品に適しています。 |

– 高負荷環境でも耐久性が向上し、長期間の安定した性能を維持。 |

| 加工性 |

フライスやタップ加工がしやすく、精密な部品の生産が効率的に行えます。 |

– 複雑な形状や内部ねじの加工がスムーズで、製造効率が向上。 |

| 柔軟性 |

柔軟でありながら高い機械的強度を持ち、加工後の部品に高い耐久性を提供します。 |

– 複雑な内部ねじの加工が容易で、製品の機械的負荷を分散しやすい。 |

詳細説明

- 耐摩耗性: MCナイロンは金属と比較しても優れた耐摩耗性を持ちます。この特性により、摩擦や磨耗の多い部品の寿命が長くなり、保守コストの削減が実現できます。

- 耐衝撃性: 衝撃や衝突に対する耐性が高く、破損しにくい特性を持ちます。これにより、高負荷や衝撃のかかる部品でも安定した性能を維持します。

- 加工性: MCナイロンはフライス加工やタップ加工において非常に加工しやすい材料です。精密な部品を効率よく生産でき、複雑な内部ねじの加工もスムーズに行えます。

- 柔軟性: 高い柔軟性を持ちつつも、機械的強度が高いため、加工後の部品が持つ耐久性も高くなります。この特性により、複雑な部品の設計や製造が容易になります。

結論として、MCナイロンはその特性を活かして、現代の産業界で金属材料に代わる優れた選択肢となり得ます。耐久性と製造効率の両面で高い性能を発揮し、製品の品質向上とコスト削減に寄与することが期待されます。

MCナイロンの一般的用途

| 用途 |

詳細説明 |

メリット |

| 歯車 |

MCナイロン製の歯車は、摩耗に強く、軽量で静音性があります。 |

– 高い耐摩耗性で長寿命。

– 静音性が高く、振動が少ない。 |

| 軸受 |

軸受部品として使用され、摩擦を減少させるとともに、スムーズな回転を提供します。 |

– 軽量で耐摩耗性が高い。

– 摩擦抵抗が低く、スムーズな運動。 |

| ガイドレール |

ガイドレールとして使用されることで、機械の動きをスムーズにします。 |

– 耐衝撃性があり、耐久性が高い。

– 高精度な動作が可能。 |

| 特殊な形状部品 |

複雑な形状や精密な部品の製造に使用されます。フライス加工やタップ加工が容易です。 |

– 高い加工性で、複雑な形状の部品も効率よく製造可能。

– 製造コストの削減と短納期が実現可能。 |

詳細説明

- 歯車: MCナイロン製の歯車は、耐摩耗性と静音性に優れており、金属に比べて軽量であるため、動作がスムーズです。これにより、長寿命でメンテナンスコストが低い歯車を提供できます。

- 軸受: 軸受部品として使用されるMCナイロンは、摩擦を減少させる特性があり、スムーズな回転を実現します。軽量で耐摩耗性が高く、長期間にわたって安定した性能を発揮します。

- ガイドレール: MCナイロンのガイドレールは、耐衝撃性と高精度な動作を実現し、機械の動きをスムーズにします。耐久性が高く、長期間の使用に耐えることができます。

- 特殊な形状部品: MCナイロンはその高い加工性により、複雑な形状の部品も効率よく製造できます。フライス加工やタップ加工が容易で、製造コストの削減や短納期が可能です。

結論として、MCナイロンはその特性を活かして、多くの工業分野での部品製造に利用されています。フライス加工やタップ加工に適しており、複雑な形状の部品でも高い精度で製造できるため、今後も広範囲なアプリケーションでの利用が期待されています。

目次

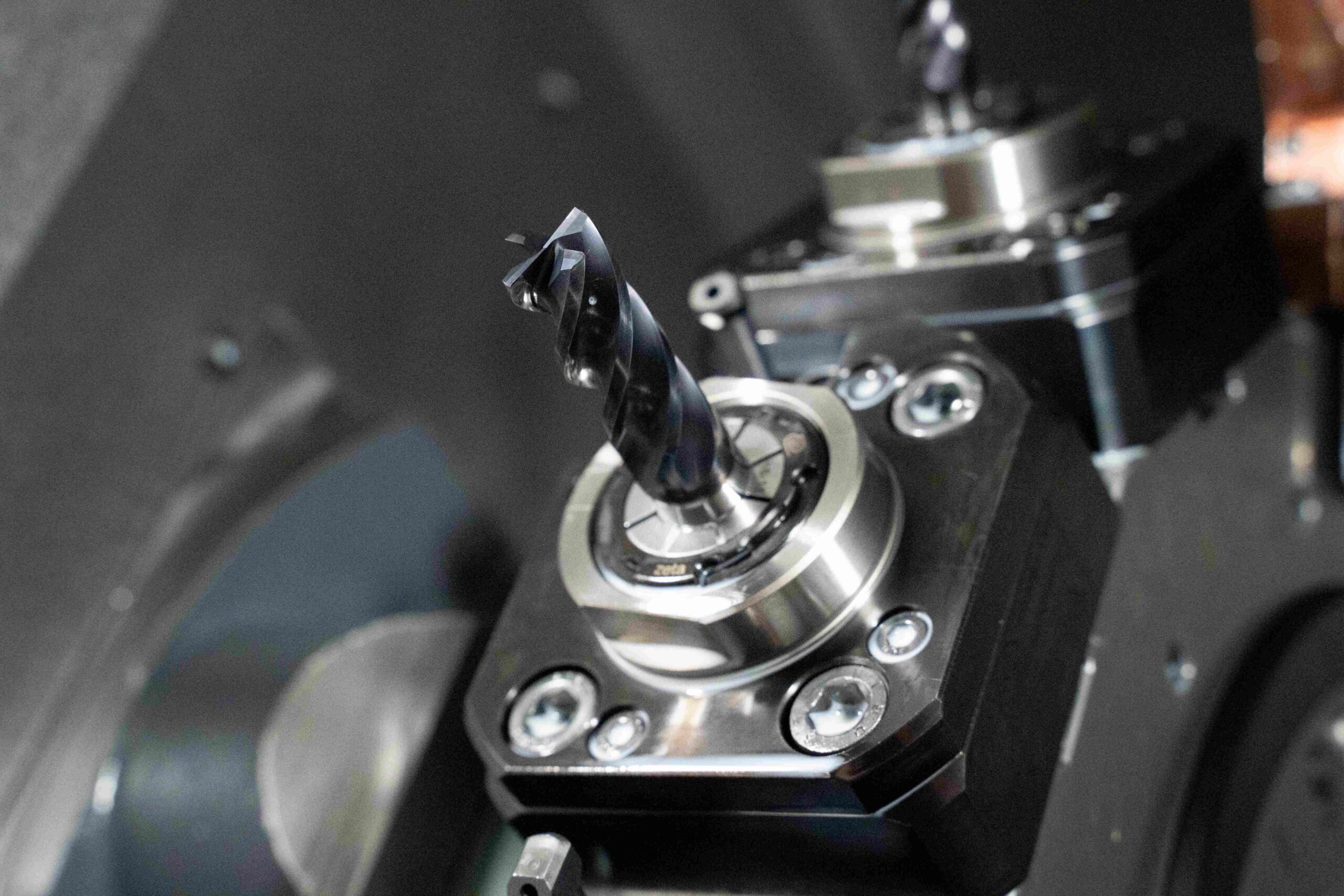

フライス加工の基礎

フライス盤の種類と機能

| フライス盤の種類 |

機能と特徴 |

| 水平フライス盤 |

– 水平な回転軸で加工を行う。

– 大型部品の加工に適しており、高い剛性が特徴。

– 主に平面加工や溝加工に使用。 |

| 垂直フライス盤 |

– 垂直な回転軸で加工を行う。

– 精密な部品加工に適しており、細かい作業が可能。

– より精密な切削や複雑な形状の加工が可能。 |

| CNCフライス盤 |

– コンピュータ制御で高精度な加工を実現。

– 自動化された操作により、複雑な形状の部品も高精度で再現可能。

– 高速加工と多様な加工が可能。 |

| ユニバーサルフライス盤 |

– 回転軸が傾けられるため、多角度の加工が可能。

– 複雑な形状や斜めの加工に対応。

– 汎用性が高い。 |

詳細説明

- 水平フライス盤:

- 主に大型部品の加工に利用される。

- 高い剛性を持ち、平面加工や溝加工に最適。

- MCナイロンのような硬度の高い材料でも安定した加工が可能。

- 垂直フライス盤:

- 精密な部品の加工に向いており、細かい作業に適しています。

- 垂直な回転軸で、MCナイロンのような材料でも精密な切削が可能。

- 複雑な形状や微細な加工が得意です。

- CNCフライス盤:

- コンピュータ制御により、高精度な加工が可能。

- 自動化された操作で、MCナイロンの複雑な形状でも精確な加工が実現。

- 高速加工と多様な加工が可能で、生産性が高いです。

- ユニバーサルフライス盤:

- 回転軸を傾けることで多角度の加工が可能。

- 複雑な形状や斜めの加工に対応し、MCナイロンの多様な加工が可能。

- 汎用性が高く、多目的に使用されます。

結論として、MCナイロンの加工には、それぞれのフライス盤の特性を活かすことで、効率的かつ精度の高い作業が可能になります。特に、高速かつ精密な加工を求められる場合には、CNCフライス盤の利用が有効です。

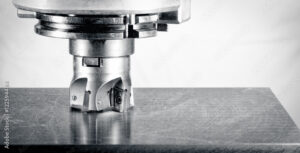

フライス工具の選択

| 工具の種類 |

特徴と推奨理由 |

| ダイヤモンドコーティングフライス |

– シャープな切れ味で、滑らかな表面仕上げが可能。

– MCナイロンの加工に適しており、耐摩耗性に優れる。 |

| ハイスツール |

– 高速切削に対応し、耐熱性が高い。

– MCナイロンの柔軟性に対応し、切削時の変形を抑制。 |

| 超硬工具 |

– 高い硬度で耐摩耗性に優れる。

– 長寿命で安定した切削が可能。MCナイロンの加工に適している。 |

| 専用タップ |

– MCナイロン専用の設計で、ねじ山の精度を保ちやすい。

– 柔軟性を考慮し、破損リスクを低減。 |

詳細説明

- ダイヤモンドコーティングフライス:

- 刃先にダイヤモンドコーティングが施されており、MCナイロンの滑らかな表面仕上げに適しています。

- 高い切削精度と耐摩耗性を持ち、長期間の使用が可能です。

- ハイスツール:

- 高速切削が可能で、MCナイロンの加工時に熱による変形を最小限に抑えることができます。

- 耐熱性が高く、加工中の安定性を保ちます。

- 超硬工具:

- 高い硬度を持ち、MCナイロンのようなエンジニアリングプラスチックの加工に適しています。

- 長寿命で、安定した切削性能を提供します。

- 専用タップ:

- MCナイロン専用のタップは、柔軟性や加工精度を考慮して設計されています。

- ねじ山の形成がスムーズで、破損リスクを低減します。

結論として、MCナイロンのフライスとタップ加工には、材質の特性を考慮した専用工具の選択が不可欠です。適切な工具を使用することで、加工精度を高め、製品の品質を向上させることができます。

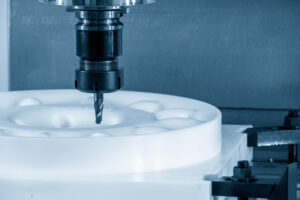

MCナイロンのフライス加工方法

MCナイロンのフライスとタップ加工は、工作機械の基礎テクニックとして重要です。これらの加工により、MCナイロンの可能性を大いに引き出すことができるからです。フライス加工はMCナイロンの成形後の仕上げや精密な形状作りに欠かせず、タップ加工によっては、ネジ穴を設けることが可能になります。特に、MCナイロンは優れた摩擦特性や耐薬品性を持つため、工業分野での使用例が多々あります。例えば、歯車やベアリングなどの部品に加工が施されることが一般的です。しかしながら、MCナイロンを適切に加工するには、切削速度や送り速度、冷却方法といった条件を正確に管理する必要があります。加工に適した工具選びも重要で、フライス加工には鋭利な刃を、タップ加工には正確なピッチのタップを選ぶことが肝心です。これらのテクニックをマスターすることで、MCナイロンはさまざまな用途に応じてカスタマイズ可能となり、その利用価値は一層高まります。

フライス加工のパラメータ設定

工作機械におけるMCナイロンのフライス加工は、その耐摩耗性と強靭性から、多くの産業分野で重宝されています。適切なパラメータ設定により、MCナイロンは高精度な加工が可能となり、製品の品質を大幅に向上させます。例えば、フライス加工では切削速度や送り速度、タップ加工ではタップの種類や回転数が重要です。MCナイロンは比較的軟らかい材質なので、切削速度を速くしすぎると溶着し、遅すぎると切りくずがうまく排出されず、精度が落ちる可能性があります。また、タップ加工ではタップの先端角度を材質に応じて選び、適切な潤滑油を使用することで、ネジ山のバリや割れを防げます。これらのテクニックを駆使することで、MCナイロンの加工精度を高め、製品の信頼性を向上させることができます。

タップ加工の基本

タップ加工の目的と原理

工作機械を使用してMCナイロンの加工を行う際、フライス加工とタップ加工は基本的な技術です。これらの加工方法にはそれぞれ独自の目的と原理があります。MCナイロンのフライス加工は、工作物の表面を平滑に削ることで形状を整えるのが目的です。一方、タップ加工は内部にねじの溝を作り、部品同士の連結に使われるものです。例えばMCナイロンで作られたギアやベアリングでは、精密なフライス加工によって動作の滑らかさが確保されます。また、タップ加工によって部品をしっかりと固定することができるため、製品の耐久性が向上します。これらの加工方法を習得することで、MCナイロンを用いた製品の品質を高め、長期にわたる使用が可能となります。最後に、フライスやタップ加工の技術は、多様な産業でのものづくりに不可欠であり、正確で高品質な製品製造へとつながるのです。

タップの種類と特性

| タップの種類 |

特徴と適用例 |

| スパイラルポイントタップ |

– 切りくずがスムーズに排出されるため、ねじ切り中の詰まりが少ない。

– MCナイロンの加工に適し、内部ねじの加工に有効。 |

| スパイラルフルコーンタップ |

– 刃先がフルコーン形状で、ねじ山の形成がスムーズ。

– MCナイロンのような柔軟な材料に対しても高精度なねじ切りが可能。 |

| シンキングタップ |

– 自動センタリング機能により、ねじの位置決めが正確。

– MCナイロンのようなエンジニアリングプラスチックに適応。 |

| スリップタップ |

– 摩擦を低減するコーティングが施されており、ねじ切りがスムーズ。

– 高精度のねじ山形成に役立つ。 |

詳細説明

- スパイラルポイントタップ:

- 切りくずがタップの先端から排出されるため、詰まりが少なくスムーズな加工が可能です。

- 内部ねじの加工や深穴ねじ切りに適しています。

- スパイラルフルコーンタップ:

- 刃先がフルコーン形状で、ねじ山の形成が均一に行えます。

- MCナイロンなどの柔軟な材料でも高精度な加工が実現できます。

- シンキングタップ:

- 自動センタリング機能により、ねじ位置の精度が向上します。

- 複雑な形状の部品や高精度を要求される加工に適しています。

- スリップタップ:

- 摩擦を低減するコーティングにより、切削抵抗が減少しスムーズな加工が可能です。

- 精密なねじ山形成や長時間の使用に適しています。

MCナイロンの加工においては、タップの選択が加工精度と製品の品質に大きな影響を与えます。特に、MCナイロンの柔軟性や特性を考慮した適切なタップを選ぶことで、高品質なねじ部品を効率的に加工することができます。

MCナイロンのタップ加工手順

| 手順 |

内容 |

| 1. 工具の選定 |

– ナイロン専用に設計されたタップを選ぶ。

– 刃の数が多く、摩擦熱を抑えることができるタイプが推奨される。 |

| 2. 加工パラメータの設定 |

– 低速での加工を行う。

– タップの進行速度と送り速度をMCナイロンに合わせて調整。 |

| 3. 冷却剤の使用 |

– 加工中に冷却剤を適用し、摩擦熱を抑制。

– これにより、ナイロンの溶解や糸切れを防ぐ。 |

| 4. 加工の実施 |

– 正しい進行角度でタップを進める。

– 一定のリズムでタップを回すことで、精度の高いねじ加工が実現する。 |

| 5. 加工後の確認 |

– 加工後にねじ山の精度と表面仕上げを確認。

– 必要に応じて微調整や再加工を行う。 |

詳細説明

- 工具の選定:

- MCナイロンのタップ加工には、専用のタップを使用することが重要です。これにより、摩擦熱が抑えられ、ナイロンの溶解を防ぐことができます。

- 加工パラメータの設定:

- タップ加工時は、低速での進行が推奨されます。これは、MCナイロンが熱に敏感であるためです。進行速度と送り速度も材質に合わせて調整する必要があります。

- 冷却剤の使用:

- 冷却剤を使用することで、加工中の摩擦熱を抑えることができます。これにより、ナイロンの溶解や糸切れを防ぎ、ねじ山の品質を保ちます。

- 加工の実施:

- タップは一定のリズムで回しながら進行させることで、加工精度を保ちます。MCナイロンの柔軟性を考慮し、適切な進行角度を維持することが求められます。

- 加工後の確認:

- 加工が終わった後は、ねじ山の精度や表面仕上げを確認し、問題があれば微調整を行います。

これらの手順を守ることで、MCナイロンのタップ加工が成功し、加工精度が向上します。正確な操作と適切なツール選びが、製品の品質と信頼性の向上につながります。

タップ加工時の注意点

| 注意点 |

詳細説明 |

| 1. 進行速度の調整 |

– MCナイロンは比較的柔らかい素材のため、タップの進行速度を低速に設定する。

– 高速での進行は摩擦熱を増加させ、変形の原因となる。 |

| 2. 切りくずの排出 |

– 切りくずがタップ部に詰まると、ナイロンが熱を持ちやすくなる。

– こまめに切りくずを除去し、加工中の熱を管理する。 |

| 3. 潤滑剤の使用 |

– 専用の潤滑剤を使用することで摩擦が減少し、ネジ山の品質が向上する。

– 潤滑剤は摩擦を減らし、切削面を保護する。 |

| 4. タップのメンテナンス |

– タップの刃先が鈍ると加工精度が低下するため、定期的なメンテナンスが必要。

– 鋭利な状態を保つことで、加工効率と精度が向上する。 |

| 5. 冷却の管理 |

– 高速でのタップ加工中は摩擦熱が発生するため、冷却を適切に行う。

– 冷却剤の適用や加工環境の温度管理が効果的。 |

詳細説明

- 進行速度の調整:

- MCナイロンのタップ加工では、低速で丁寧に進行することが重要です。高速進行は摩擦熱を増し、ナイロンの変形を引き起こす可能性があります。

- 切りくずの排出:

- タップ加工中に切りくずが詰まると、ナイロンが熱を持ちやすくなります。これを防ぐために、加工中に切りくずをこまめに取り除くことが大切です。

- 潤滑剤の使用:

- 専用の潤滑剤を使用することで摩擦を減少させ、ねじ山の品質を保ちます。潤滑剤は切削面を保護し、加工のスムーズさを保ちます。

- タップのメンテナンス:

- タップの刃先が鈍ると、加工精度が低下します。定期的なメンテナンスや研磨を行い、鋭利な状態を保つことで、加工効率と精度を向上させます。

- 冷却の管理:

- 加工中の摩擦熱を抑えるために、冷却剤を使用したり、加工環境の温度を管理することが重要です。適切な冷却は加工精度を保ちます。

これらの注意点を守ることで、MCナイロンのタップ加工がより効果的に行え、製品の品質と機能性が向上します。

切削加工の種類と特徴

切削加工の基本的な分類

工作機械の領域では、MCナイロンのフライスとタップ加工が基礎技術であると言えます。これらの加工技術は金属と異なり、MCナイロンの特性に合わせた独特の工夫が必要です。例えば、MCナイロンのフライス加工では、切削速度や送りの調整が重要です。ナイロンは熱に弱く、加工時の摩擦熱で溶けやすいため、低速で丁寧に削ることが求められます。

一方、タップ加工においては、ナイロンの柔軟性と強度に注意を払いながら、タップの切れ味と回転速度のバランスを見つけることが大切です。ナイロンへのタップ加工では、金属に比べてタップが詰まりやすいため、適切な潤滑剤の使用や、タップを折らないよう慎重に作業する必要があります。

これらのテクニックは、プロの精密加工において必須のもので、巧みに使いこなすことでMCナイロン特有の加工課題を克服し、製品の品質を高めることができます。フライスとタップ加工はMCナイロンの多様な利用可能性を引き出す基本中の基本であり、その技術の習得は加工業界における大きな一歩となるでしょう。

MCナイロンの切削加工特有の問題点

| 問題点 |

詳細説明 |

対策 |

| 1. 柔軟性による変形 |

– MCナイロンは柔軟性が高く、加工中に変形しやすい。

– 正確な寸法を出すのが難しい。 |

– 低い切削速度で加工を行う。

– 刃先が鋭く、摩擦抵抗が少ない工具を使用する。 |

| 2. 熱による膨張 |

– 切削時に発生する熱がMCナイロンの膨張を引き起こす。

– 加工精度が低下する原因となる。 |

– 冷却液を適切に使用して加工温度を低く保つ。

– 加工環境を涼しく保つ。 |

| 3. 切断面のバリ |

– 加工後にバリが発生しやすい。

– バリが品質や機能性に影響を与える可能性がある。 |

– 刃先の鋭い工具を使用し、適切な加工条件で切削を行う。

– 加工後のバリ取りを行う。 |

| 4. タップ加工の難しさ |

– MCナイロンは柔らかく、タップ加工時に特有の問題が発生する。

– 進行速度やピッチの調整が必要。 |

– ナイロン用に設計された特別なタップを使用する。

– 進行速度やピッチを適切に調整する。 |

詳細説明

- 柔軟性による変形:

- MCナイロンの柔軟性は加工中に素材が変形する原因となります。正確な寸法を維持するためには、切削速度を低く設定し、刃先が鋭く摩擦抵抗の少ない工具を選ぶことが重要です。

- 熱による膨張:

- 切削時に発生する熱がMCナイロンの膨張を引き起こし、加工精度に影響を与える可能性があります。冷却液を適切に使用し、加工温度を低く保つことで、熱膨張のリスクを軽減できます。

- 切断面のバリ:

- MCナイロンの加工後にはバリが発生しやすく、これが製品の品質に影響を与えることがあります。鋭い刃先の工具を使用し、加工後にバリ取りを行うことで、この問題を改善できます。

- タップ加工の難しさ:

- MCナイロンのタップ加工には、柔らかさに対応した特別なタップが必要です。進行速度やピッチを適切に調整することで、タップ加工の精度を高めることができます。

これらの問題点に対する適切な対策を講じることで、MCナイロンの切削加工の精度を保ち、高品質な製品を作成することができます。

切削液の使用とその影響

工作機械においてMCナイロンのフライス加工やタップ加工は、精密な技術を要する作業です。結論から言うと、適切な加工方法を用いることで、MCナイロンは効率よく加工することが可能となります。MCナイロンは摩擦係数が低く、耐摩耗性に優れるため、機械部品の材料として広く使用されています。しかし、その特性から加工時には注意が必要です。具体的には、フライス加工には低い切削速度を選び、タップ加工では正確なピッチと速度を保つことが重要です。さらに、切削液を使うことで、摩擦熱を低減し、切りくずの排出をスムーズにすることができます。例えば、フライス加工では、切削液によって切削抵抗を減らし、タップ加工では切削液がタップの滑りを良くして破断を防ぎます。結果として、MCナイロンの加工品質を向上させ、工具の寿命を延ばすことに繋がるのです。

加工精度と表面仕上げ

MCナイロンのフライス加工とタップ加工は、その加工精度と表面仕上げの良さで高く評価されています。MCナイロンは摩耗に強く、機械部品の製作に適しており、特に精密な加工が求められる分野での利用が増えています。フライス加工においては、切削条件の選定が重要であり、適切なスピードとフィードレートを見極めることで、加工時の振動を抑え、仕上がりの精度を高めることができます。一方、タップ加工では、タップの種類を適切に選ぶことが肝心です。MCナイロン専用のタップや、摩擦を低減するための潤滑油の利用が、ねじの精度と寿命を向上させる秘訣です。これらのテクニックを駆使することで、加工精度と表面仕上げの品質を維持しつつ、MCナイロン部品の生産効率も向上させることが可能です。

加工技術の選択と最適化

材料と加工方法の適合性

MCナイロンはその優れた耐摩耗性や自己潤滑性で、工作機械におけるフライスやタップ加工に最適な材料です。これらの加工は、精密な部品を作るうえで欠かせない技術であり、特に、耐久性と加工性を両立させる必要がある場合にはMCナイロンが選ばれます。例えば、機械のギア部分に使われると、摩擦に強く長期にわたり機能を保つことができます。また、フライス加工による切削では、MCナイロンの均一な密度が滑らかな表面仕上げを可能にし、タップ加工においても、優れた削り取り能力によって、精密なねじ山が形成されます。これにより、MCナイロンは工作機械の基礎材料として、その価値を高めています。このように、MCナイロンを用いることで、耐久性が要求される部品作りにおいても信頼性の高い結果が得られるため、その技術はさらに進化していくことでしょう。

加工条件の最適化

MCナイロンのフライス加工やタップ加工においては、特有の特性を理解し、最適な加工条件を設定することが品質向上と効率的な生産に繋がります。以下は、MCナイロンの加工条件を最適化するためのポイントです。

| 加工方法 |

最適化のポイント |

詳細説明 |

| フライス加工 |

– カッターの速度

– 送り速度 |

– カッターの速度: 高すぎると摩耗や熱変形が発生するため、適切な速度に設定する。

– 送り速度: 適切な速度で加工し、MCナイロンの変形を防ぐ。 |

| タップ加工 |

– タップの切れ味

– 加工速度 |

– タップの切れ味: 刃先が鋭い専用タップを使用し、摩擦を減少させる。

– 加工速度: 低速で慎重に進行し、ねじ山の品質を保つ。 |

詳細説明

- フライス加工:

- カッターの速度: MCナイロンは熱変形しやすいため、カッターの速度を適切に設定することが重要です。高すぎる速度は摩耗や変形の原因となります。

- 送り速度: フライス加工の送り速度を調整し、均一な切削を実現します。適切な送り速度でMCナイロンの変形や摩耗を抑えることができます。

- タップ加工:

- タップの切れ味: ナイロン用に設計された鋭いタップを使用することで、加工中の摩擦を減少させ、ねじ山の品質を向上させます。

- 加工速度: タップ加工時には低速で進行し、ナイロンの柔軟性に対応します。これにより、ねじ山の精度を保ちながら、切りくずの排出をスムーズにします。

これらの加工条件を最適化することで、MCナイロンの特性を最大限に活かし、高品質な製品を効率的に生産することができます。

加工誤差のコントロール方法

MCナイロンはその耐摩耗性や自己潤滑性に優れ、工作機械におけるフライスやタップ加工の分野で広く利用されています。正確な加工を実現するためには、加工誤差のコントロールが欠かせません。具体的な例として、フライス加工ではカッターの送り速度と回転数のバランスが重要です。回転数が速すぎるとMCナイロンが溶け、遅すぎると加工面にバリが発生しやすくなります。一方、タップ加工では、タップと穴のサイズの精度が求められるため、事前に正確な穴の位置決めと直径の計測が必要です。また、タップの切り屑除去も重要で、これを怠るとナイロンが詰まり、破損の原因になります。こうしたことから、適切な工具選定と加工パラメータの設定が、MCナイロンの加工精度を高め、工作機械の性能を最大限に引き出す鍵となります。

MCナイロン加工のトラブルシューティング

MCナイロンのフライス加工やタップ加工には、特有のトラブルが発生する可能性があります。これらのトラブルを防ぐための対策と手順を以下にまとめます。

フライス加工のトラブルシューティング

| トラブル |

原因 |

対策 |

| 変形・溶解 |

高温での加工によるMCナイロンの柔らかさ |

– カッターの回転数を低く設定: 高速回転が温度を上げるため。

– 冷却: 冷却液を使用し、加工温度を下げる。 |

| 切りくずの詰まり |

送り速度が不適切または切りくずの排出不良 |

– 適切な送り速度: 高すぎると切りくずが詰まるため、適切に設定する。

– 切りくず除去: 定期的に切りくずを除去する。 |

| バリの発生 |

刃先の摩耗や加工条件の不適切 |

– 工具のチェック: 刃先が摩耗している場合は交換する。

– 加工条件の見直し: 適切な速度と送りで加工する。 |

タップ加工のトラブルシューティング

| トラブル |

原因 |

対策 |

| ねじ山の崩れ |

高速加工や冷却不良 |

– 低速加工: 高速だとナイロンが溶けやすいので低速で進行する。

– 冷却剤の使用: 適切な量の冷却剤を使用する。 |

| 切りくずの詰まり |

タップの切れ味が悪いまたは過剰な圧力 |

– 専用タップの使用: ナイロン用の専用タップを使用する。

– 進行速度の調整: 適切な速度でタップを進行させる。 |

| タップの折損 |

不適切な速度や過剰な力 |

– 慎重な操作: 適切な力でタップを進める。

– 進行速度の見直し: 適切な速度で加工する。 |

まとめ

MCナイロンのフライス加工やタップ加工では、加工条件の調整や適切な工具の使用が重要です。トラブルの発生を未然に防ぐためには、これらの対策を講じることで、高品質なMCナイロン部品を効率的に生産することができます。

安全な加工環境の確保

フライス盤の安全操作

フライス盤を用いたMCナイロンの加工は、耐摩耗性や耐衝撃性に優れた製品を製作するのに不可欠です。MCナイロンは、一般の金属材料と比較しても加工しやすい素材ですが、その特性を理解し正しいテクニックを用いることが重要です。特にフライス加工では、適正な切削速度の選定と冷却液の使用が、品質の高い仕上がりを導く鍵となります。例えば、MCナイロンは熱に敏感であるため、切削熱が低減されるよう工夫する必要があります。一方、タップ加工の際には、切り屑の排出を阻害しないよう適切なピッチと刃形のタップ選びが肝心です。これらの適切な加工方法を実施することで、MCナイロンの可能性を最大限に引き出し、優れた機能性を持った部品や製品の製造が可能となります。最終的に、フライスとタップ加工の適正な技術を身に付けることは、工作機械を用いた制作活動において、品質の向上と生産性の向上の両方を実現させるために欠かすことができません。

タップ加工の安全対策

工作機械におけるMCナイロンの加工は、軽量で耐久性に優れるため注目されています。特にフライスとタップ加工では、精度と仕上がりの良さが求められ、適切なテクニックが不可欠です。MCナイロンは、金属と比較してやわらかく削りやすい特性を持つため、フライス加工では低い抵抗で滑らかな表面を得ることができます。しかし、タップ加工の際はナイロンの弾性により切りくずが排出しにくくなるため、小まめに切りくずを取り除くことが重要です。具体的な例として、タップ加工には専用の潤滑油を使用することで切りくずの排出を助け、加工精度を向上させることができます。最終的に、これらのテクニックを駆使することで、MCナイロンの加工品質を高め、長期間にわたりその性能を維持することが可能です。

切削加工時の保護具とその重要性

工作機械の運用においてMCナイロンのフライスとタップ加工は、製品の精度と効率を大きく左右します。MCナイロンは、その優れた耐摩耗性と強度で様々な工業分野で利用されるプラスチック素材です。適切な加工技術を用いることで、高品質の製品を効率よく生産することが可能となります。

フライス加工では、適当な切削速度と送り速度を見極めることが重要で、これによりMCナイロンの熱変形を防ぎつつ滑らかな表面を得ることができます。例えば、小径のエンドミルを使用して細かい加工を行う場合、適切な速度で作業を進めることが必要です。タップ加工においては、前もってドリルで穴を開け、タップを用いてねじを切る際には、チッピングや割れを防ぐためにも、同様に細心の注意を払う必要があります。

結局のところ、MCナイロンを用いたフライス及びタップ加工では、材料の特性を理解し、適切な工具と技術を選択することが、高品質な製品を生産するための鍵となります。これらのテクニックを駆使すれば、耐久性と精度を兼ね備えた部品の製造が実現できるのです。

まとめ

工作機械の基礎において、MCナイロンのフライスとタップ加工テクニックは重要です。MCナイロンは高い機械的性質を持ち、熱可塑性樹脂としての利点があります。この素材を使用して加工する際には、適切なフライスとタップ加工テクニックが求められます。

MCナイロンのフライス加工では、適切な切削速度と刃先形状を選択することが重要です。また、冷却剤を使用することで切削時の熱を抑えることができます。一方、タップ加工では適切な刃先形状や刃先材質を選定し、適切な回転数や送り速度を調整することが必要です。これらのテクニックを熟知することで、MCナイロンの加工性能を最大限に引き出すことができます。

コメント