MCナイロン加工のための最適切削条件ガイド

MCナイロンは、機械加工において重要な素材ですが、最適な切削条件を見つけることは容易ではありません。切削条件の調整が不適切だと、加工精度や寿命に影響を及ぼす可能性があります。そこで、今回はMCナイロン加工のための最適切削条件ガイドをご紹介します。これを読めば、MCナイロンの特性や切削条件を理解し、効率的かつ正確な加工を行うためのヒントを見つけることができるでしょう。加工作業において失敗を減らし、生産性を向上させるために、このガイドをぜひご活用ください。

MCナイロン旋盤加工の基本

MCナイロンの物性と旋盤加工への影響

MCナイロンは耐摩耗性、潤滑性、強度に優れた素材です。これにより、自動車部品や機械部品などの製造に広く使用されています。旋盤加工において、適切な切削条件を設定することが重要です。例えば、適切な切削速度と切削深さを選択することで、加工品質が向上し、加工効率が向上します。また、切削液の使用や切削工具の選定も加工結果に大きな影響を与えます。適切な切削条件を選択することで、MCナイロンの性能を最大限に引き出し、製品の品質向上につながります。したがって、MCナイロン加工においては、適切な切削条件を設定することが重要です。

旋盤加工におけるMCナイロンの切削条件

MCナイロンの切削条件は、高い精度と品質を確保するために重要です。MCナイロンは熱に敏感であり、切削時には適切な条件を設定することが必要です。一般的に、MCナイロンの切削条件は、低速での切削と適切な切削油の使用が推奨されます。低速での切削は熱の発生を抑え、品質を向上させます。さらに、適切な切削油の使用は摩擦を減らし、切屑排出をスムーズにします。

このように、MCナイロン加工における適切な切削条件は、素材特性を考慮しながら熟考する必要があります。適切な切削条件を設定することで、切削時の品質向上につながります。これにより、製品の精度や仕上がりにおいて高い水準を維持することができます。MCナイロンの切削条件をしっかりと把握し、最適な加工を行うことが重要です。

旋盤加工時のMCナイロンの注意点

MCナイロンは、機械加工に際して特別な注意が必要です。この素材は耐摩耗性や耐化学薬品性に優れており、機械部品などに広く使用されています。MCナイロンを旋盤加工する際には、切削条件を適切に設定することが重要です。

まず、適切な切削速度や送り速度を設定することで、加工品質を向上させることができます。また、適切な刃先形状や刃先角度を選定することも重要です。これにより、切削時の摩擦や熱の発生を抑え、表面仕上げを向上させることができます。

例えば、MCナイロンの旋盤加工において、切削速度を適切に設定することで、加工表面の仕上がりが向上し、加工効率も向上します。適切な刃物を使用することで、切削時の振動や加工精度の低下を防ぐことができます。これらの条件を遵守することで、MCナイロンの効率的な加工が可能となります。

MCナイロンの切削特性と最適加工条件

MCナイロンの切削特性の理解

MCナイロンの切削特性を理解することは、工作プロセスを最適化し効率を向上させるために重要です。MCナイロンは、その耐摩耗性や潤滑性の高さから、機械部品やギアなどの精密部品製造に広く使用されています。切削時には、適切な切削条件を設定することが必要です。

例えば、適切な切削速度、送り速度、切削深さなどを選定することが重要です。切削速度が速すぎると熱による変質や割れが起こる可能性がありますが、速度が遅すぎると切削面の質が低下します。送り速度や切削深さも適切に設定することで、切屑の排出や加工表面の仕上がりを向上させることが可能です。

したがって、MCナイロンの切削特性を理解し、適切な切削条件を設定することで、生産性を向上させることができます。

切削条件の選定基準

切削条件の選定基準

MCナイロンの加工において、適切な切削条件を選定することは重要です。なぜならば、適切な条件を選ぶことで作業効率が向上し、品質を確保することができるからです。例えば、適切な切削速度や切削深さを設定することで、刃先の摩耗を抑えつつ作業効率を最大化することが可能です。

具体的には、MCナイロンの硬さや加工性に合わせて、適切な切削速度や送り速度、切削深さを設定する必要があります。例えば、刃先の摩耗が早い場合は切削速度を調整することで改善できます。適切な切削条件を選定することで、加工精度の向上や加工効率の向上につながります。

したがって、MCナイロンの加工においては、切削条件の選定基準を理解し、適切な条件を設定することが重要です。それにより、効率的な加工作業を行い、高品質な製品を生産することが可能となります。

加工精度を左右する要因と対策

MCナイロン加工のための最適切削条件ガイド

切削条件が加工精度に与える影響は非常に重要です。正確な加工を行うためには、適切な切削条件を設定することが不可欠です。加工精度を左右する要因はさまざまですが、主な要素には工具の選定、切削速度、送り速度、切削液の使用などがあります。

例えば、MCナイロンのような材料を加工する際、適切な工具を選ぶことが重要です。さらに、適切な切削速度と送り速度を設定することで、加工品質を向上させることができます。切削液を適切に使用することで、加工時の摩擦を減らし、精度を向上させることができます。

要するに、適切な切削条件を設定することは加工精度を高めるために欠かせない要素です。MCナイロン加工においても、適切な切削条件を意識して作業を行うことが重要です。

フライス加工でのMCナイロン切削効率向上

フライス加工の基本とMCナイロンへの応用

MCナイロン加工のための最適切削条件ガイド

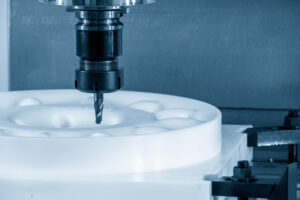

フライス加工は、加工方法の一つで、工具を回転させながら材料を削って形を作る方法です。この方法は、精密な部品を作る際に非常に重要です。MCナイロンは、潤滑性や耐摩耗性に優れた性質を持ち、様々な産業分野で使われています。

MCナイロンを効果的に切削するためには、適切な切削条件が必要です。例えば、適切な切削速度や送り速度を設定することが重要です。これにより、作業効率が向上し、部品の仕上がりも向上します。

さらに、刃先の形状や切削油の使用も切削条件に影響を与えます。適切な刃先形状や切削油を選択することで、切削時の摩擦を減らし、加工精度を高めることができます。

MCナイロン加工において、これらの最適な切削条件を適用することで、効率的で精密な加工が可能となります。

効率的な切削条件の選択と調整

MCナイロン加工のための最適切削条件ガイドでは、効率的な切削条件の選択と調整が重要です。適切な切削条件を選択することで、作業効率を向上させることができます。例えば、適切な切削速度や切削深さを設定することで、加工時間を短縮し、品質を向上させることができます。また、適切な切削条件を選択することで、切削工具の寿命を延ばすことも可能です。

具体的な例を挙げると、MCナイロンの場合、適切な切削速度や送り速度を設定することで、削りカスの生成量を減らすことができます。さらに、適切な切削条件を選択することで、加工表面の仕上げを向上させることもできます。

効率的な切削条件の選択と調整は、MCナイロン加工において重要なポイントとなります。適切な切削条件を見極めることで、より効率的な加工作業を実現し、品質向上にも繋がります。

加工速度とフィード速度の最適化

MCナイロン加工において、切削条件の最適化は重要です。加工速度とフィード速度を適切に設定することで、作業効率や品質が向上します。例えば、適切な切削速度を選択することで切削熱を適切に制御し、加工寿命を延ばすことができます。また、フィード速度を調整することで切削時の刃先の負荷を分散させることができます。

これらの条件を適切に設定することで、MCナイロンの加工品質を向上させることができます。加工速度とフィード速度を調整する際には、材料の性質や加工状況に合わせて慎重に検討することが重要です。適切な切削条件を選択することで、効率的な加工が可能となり、生産性の向上につながります。MCナイロン加工において、切削条件の最適化は加工品質や加工効率を向上させるために欠かせない要素と言えるでしょう。

MCナイロンのエンドミル加工とバリ対策

エンドミル加工の概要とMCナイロンへの適用

MCナイロン加工のための最適切削条件ガイド

MCナイロンは特殊な材料であり、その加工には適切な切削条件が必要です。エンドミル加工は一般的な方法であり、MCナイロンにも適用可能です。

まず、MCナイロンの特性としては、低摩擦係数や高強度などが挙げられます。これらの特性を考慮して切削条件を設定することが重要です。

例えば、適切な切削速度や送り速度を選定することで、MCナイロンの加工効率を向上させることができます。また、切削液の使用や適切な切削工具の選定も重要です。

MCナイロン加工において、エンドミル加工は効果的な方法であり、適切な切削条件を設定することで高品質な加工が可能となります。MCナイロン加工においては、これらのポイントを押さえて効率的に作業を進めることが重要です。

バリ発生原因とその防止策

MCナイロン加工のための最適切削条件ガイド

MCナイロンは、強度や耐摩耗性に優れ、潤滑性も高い素材です。しかし、この素材を切削する際には適切な条件が必要です。切削条件を適切に設定することで、加工効率や品質を向上させることができます。

まず、切削速度や切削深さ、切削量などを適切に設定することが重要です。例えば、切削速度が速すぎると摩擦熱によって素材が溶けてしまう恐れがあります。切削深さや切削量も適切に設定しなければ加工精度が落ちる可能性があります。

したがって、MCナイロンを効率的に加工するためには、適切な切削条件を設定することが重要です。適切な切削条件を見極めることで、生産性の向上や品質の向上が期待できます。

エンドミル選択と切削条件の最適化

MCナイロン加工のための最適切削条件ガイド

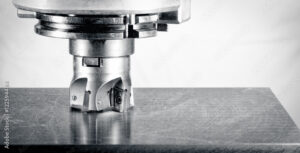

切削条件の最適化は、MCナイロン加工において非常に重要です。ナイロンは繊維強度や耐摩耗性にすぐれており、切削時には適切な条件を選ぶことが必要です。

まず、適切なエンドミルの選択が重要です。ナイロンは柔らかい素材なので、適切なエンドミルを選ぶことでスムーズな加工が可能となります。切削速度や送り速度も重要であり、これらの条件を最適化することでナイロン加工の効率を向上させることができます。

具体的な例として、刃先数が多いエンドミルを使用することで、ナイロンの切削効率を高めることができます。また、刃先の形状や切れ刃の角度を適切に設定することも加工品質の向上につながります。

これらの切削条件の最適化により、MCナイロン加工の品質と効率が向上し、生産性の向上につながることが期待されます。

樹脂加工のためのポイント

樹脂特有の加工課題と解決策

MCナイロンは、切削時に特有の課題があります。硬さと耐熱性が高いため、適切な切削条件が重要です。切削条件を適切に設定することで、高品質な加工が可能となります。

例えば、適切な切削速度と刃先形状を選択することで、切削時の熱を抑えることができます。これにより、加工表面の質を向上させることができます。

さらに、切削時の切りくず管理も重要です。切りくずが溜まると加工精度が低下するため、適切な切りくず排出方法を考える必要があります。

MCナイロン加工においては、これらの解決策を踏まえた最適な切削条件を見つけることが重要です。適切な切削条件を設定することで、効率的かつ高品質な加工が実現できます。

熱管理と潤滑の重要性

MCナイロン加工における最適な切削条件を理解することは、品質と生産性を向上させるために重要です。切削条件は素材特性やツールの種類によって異なります。適切な切削速度、送り速度、切削深さなどを選択することが必要です。例えば、MCナイロンは低い切削温度で切削する必要があります。高速で切削すると熱が集中し、表面が溶けたり変質する可能性があります。適切な潤滑剤も使用することで切削時の摩擦を軽減し、切削表面の品質を向上させることができます。最終的には、正確な切削条件を設定することで、MCナイロンの加工品質を向上させることができます。

加工後の仕上げと品質管理

MCナイロン加工のための最適切削条件ガイド

切削後の仕上げ作業と品質管理は重要です。加工したMCナイロン製品が最終製品としての品質基準を満たすことが求められます。そのため、切削後の仕上げ作業は製品の外観や機能に直接影響を与えます。

切削後の仕上げには、研磨や表面処理などが一般的に行われます。例えば、研磨作業によって表面の平滑性や光沢を向上させることができます。品質管理では、製品の寸法精度や強度、耐久性などが検査されます。

以上のように、MCナイロン加工後の仕上げと品質管理は製品の最終品質に直結する重要な工程です。適切な条件での切削作業と共に、これらの工程を適切に管理することが、高品質な製品を提供するために不可欠です。

実践!MCナイロン加工のための切削条件ガイド

初心者向け:MCナイロン加工のステップバイステップ

MCナイロン加工は、初心者でも簡単に行える加工方法です。まず、適切な切削条件を設定することが重要です。切削速度、送り速度、切削深さなどの条件を適切に設定することで、ナイロンを効果的に加工することが可能です。

例えば、MCナイロンをフライス加工する際には、適切な切削速度と適切な刃先形状を選択することがポイントです。適切な刃先形状を選ぶことで、切削時の振動を抑え、加工精度を向上させることができます。

さらに、刃先の磨き方や冷却方法なども加工品質に影響を与えます。適切な刃のメンテナンスを行い、適切な冷却液を使用することで、ナイロン加工の品質を向上させることができます。

切削条件を適切に設定し、注意深く加工を行うことで、MCナイロン加工をスムーズに行うことができます。

中級者向け:問題解決と効率化のためのテクニック

MCナイロン加工のための最適切削条件ガイド

MCナイロンの切削条件を最適化することは、加工作業を効率的に行うために重要です。適切な切削条件を選択することで、加工時の品質向上や機械の寿命延長にも繋がります。

まず、適切な切削速度や送り速度を設定することがポイントです。例えば、MCナイロンは柔らかい材料なので、高速の切削速度や適切な送り速度を選択することで効率的な加工が可能です。

さらに、適切な刃先形状や刃先材質を選定することも重要です。MCナイロンに適した刃先を使用することで、切削時の熱や摩擦を軽減し、作業効率を向上させることができます。

適切な切削条件を設定し、適切な工具を使用することで、MCナイロンの加工作業をより効果的に行うことが可能となります。

上級者向け:高精度・高効率加工のための専門知識

MCナイロン加工のための最適切削条件ガイド

ナイロンは、機械加工が難しい素材の一つです。そのため、MCナイロン加工においては、適切な切削条件を設定することが重要です。

まず、高精度・高効率の加工を実現するためには、適切な切削速度、送り速度、および切削深さを設定する必要があります。これらの条件を適切にコントロールすることで、ナイロンの加工品質や生産効率を向上させることができます。

例えば、適切な切削速度を設定することで、ナイロンの過剰な摩擦や熱の発生を防ぎながら、効率的に加工を行うことができます。また、適切な送り速度を設定することで、ナイロンの切りかす排出をスムーズにし、作業効率を向上させることができます。

以上のように、適切な切削条件を設定することで、MCナイロン加工の品質と効率を向上させることができます。是非、これらのヒントを参考にして、効果的な加工を実現してください。

まとめ

MCナイロンの加工には適切な切削条件が必要です。適切な切削条件を選択することで、加工精度が向上し、加工中の摩耗や摩擦を抑えることができます。MCナイロンの切削条件を選ぶ際には、適切な切削速度、送り速度、切削深さなどの要素を考慮することが重要です。また、切削工具の選定や刃先の状態管理も大きな影響を与えるため、注意が必要です。MCナイロンを効率よく加工するためには、これらの要素を適切に調整し、最適な切削条件を見極めることが求められます。

コメント