MCナイロン加工後の仕上げ術!バリ取り方法の基本

MCナイロン加工後の仕上げ術を知っていますか?バリ取り方法の基本について興味がありますか?加工後のMCナイロン製品を完璧に仕上げるための秘訣をお伝えします。

MCナイロンとは、優れた耐久性と軽さが特徴の素材です。しかし、加工後にはバリ(余分な突起や切りくず)が発生することもあります。このバリを取る方法をマスターすれば、製品の品質を向上させ、美しい仕上がりを実現できます。

この記事では、MCナイロン製品の仕上げに必要な基本的なバリ取り方法について詳しく解説します。加工作業に携わる皆様にとって役立つ情報を提供し、製品の品質向上に繋がるヒントをお届けします。MCナイロン加工技術に関心のある方々にとって、必見の内容となっています。

MCナイロンとは

MCナイロンの基本的特性

MCナイロンは、機械的性質や耐熱性に優れた素材です。バリ取り方法は、加工後の仕上げの重要な工程です。まず、バリ取りの目的は安全性や外観を向上させることです。具体的な方法として、やすりを使って角を落とすや方法や専用のバリ取り機を使用する方法があります。これらの方法を使うことで、MCナイロン製品の品質や仕上がりを高めることができます。バリ取りを適切に行うことで、製品の耐久性や美しさが向上し、お客様に満足していただける製品を提供することができます。MCナイロン製品の製造や加工において、バリ取りの基本をしっかりと押さえることが重要です。

MCナイロンの用途と加工のメリット

MCナイロンは多くの用途に使われており、その加工方法には様々なメリットがあります。例えば、MCナイロンのバリ取り方法は加工後の品質を向上させる基本的な工程です。バリ取りは不要な部分を取り除くことで、製品の仕上がりを綺麗にし、安全性を高めます。これにより、製品の耐久性や信頼性も向上し、顧客満足度を高めることができます。MCナイロンの加工工程において、バリ取りは欠かせない重要な作業であり、丁寧かつ適切に行うことが品質向上につながります。バリ取りをきちんと行うことで、製品の完成度が向上し、市場での競争力を高めることができます。MCナイロン加工におけるバリ取りは、製品の品質向上に欠かせない基本中の基本の手法なのです。

MCナイロン加工の前提知識

加工前の材料選定

MCナイロン加工後の仕上げ術!バリ取り方法の基本

ナイロン製品を製造する際、加工後の仕上げが重要です。バリ取りはその一環であり、製品の品質向上や安全性確保に欠かせません。なぜなら、加工中にできる鋭利なバリは、使用時にけがを引き起こす可能性があるからです。

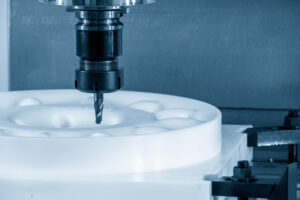

バリ取りは、専用の工具を使用して切削や研削を行い、製品表面のバリを取り除く工程です。例えば、MCナイロン製の歯車を作る際、歯先にできるバリを取り除くことで、歯車の正確な歯面と耐久性を確保することができます。

これにより、製品の仕上がりが良くなり、ユーザーの安全性や満足度が高まります。バリ取りは製品の品質を向上させるための基本的な工程であり、製造過程において重要な役割を果たしています。

加工条件の理解と設定

MCナイロンの加工後、仕上げ術は重要です。特にバリ取りという工程は基本中の基本と言えます。バリ取りは加工後の製品の仕上がりや品質に大きな影響を与えます。例えば、バリが残っていると製品の見た目が損なわれ、安全性にも問題が生じることがあります。そのため、バリ取りは丁寧かつ正確に行うことが重要です。

バリ取りの方法には、手作業や専用の機械を使用する方法があります。手作業の場合は、細かい部分まで確認しながらヤスリやヤスリを使ってバリを取り除きます。一方、機械を使用する場合は、自動的に効率よくバリを取り除くことができます。

バリ取りは製品の品質を向上させるだけでなく、作業効率も向上させる重要な工程です。適切なバリ取りを行うことで、製品の価値を高めることができます。MCナイロン加工においても、バリ取りは欠かせないステップとなります。

MCナイロン切削加工の基本

切削工具の選択

MCナイロン加工後の仕上げ術!バリ取り方法の基本

MCナイロン製品を加工する際、仕上げ工程でバリ取りが重要です。バリ取りは、製品の耐久性や安全性を高めるための作業です。なぜなら、製品の端部にできるバリが原因で怪我をするリスクや製品の劣化が起こる可能性があるからです。

バリ取りの基本的な方法は、専用のツールを使用して不要な部分を削り取ることです。例えば、回転式のツールや専用のナイフを使うことが一般的です。これにより、製品の仕上がりを滑らかにし、安全性を確保します。

MCナイロン製品の製造過程でバリ取りを適切に行うことで、製品の品質向上につながります。安全性や耐久性を確保するために、バリ取り作業を適切に行うことが重要です。

切削速度と送り速度の決定

MCナイロンの加工後、仕上げの際に重要なのがバリ取りです。バリ取りは、加工過程でできた切削の際にできる鋭利な部分を取り除く作業です。これを怠ると製品の仕上がりが損なわれるだけでなく、安全上のリスクも生じます。例えば、接触部にバリが残っていると、ケガの原因になる可能性があります。

バリ取りの基本的な方法は、専用の工具を使用してバリを削り取ることです。念入りに行うことで、製品の質を向上させることができます。また、バリ取りを怠ると、製品の見た目や触り心地が損なわれ、顧客からの信頼を失う可能性もあります。

したがって、MCナイロンの加工後には、バリ取りを丁寧に行うことが重要です。正確にバリを取り除くことで、製品の品質を高め、顧客満足度を向上させることができます。

切削加工での失敗を避けるためのポイント

MCナイロン加工後の仕上げ術について学ぶと、品質や耐久性を向上させることができます。バリ取りは、製品や部品の仕上げに欠かせない重要な工程です。この工程を正しく行うことで、製品の安全性や美しさが向上し、使用時の快適さも増します。

バリ取りの基本ポイントは、丁寧に行うことです。切削加工によってできるバリや鋭いエッジを丁寧に取り除くことで、製品に優れた仕上がりをもたらします。さらに、バリ取りを怠ると、製品の使用中にケガをするリスクもあります。例えば、工業製品や日用品など、さまざまな製品においてバリ取りが重要であることは言うまでもありません。

バリ取りは製品の品質向上に欠かせない工程であり、正確かつ丁寧に行うことが重要です。これにより、製品の耐久性が向上し、安全性も確保されます。ですから、MCナイロン加工後の仕上げにおいても、バリ取りには注意を払いましょう。

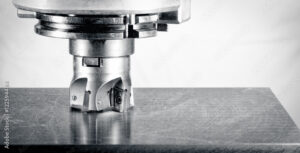

MCナイロンのフライス加工

フライス加工の基礎

MCナイロンの加工後の仕上げ術について紹介します。まず、バリ取り方法を理解することが重要です。

MCナイロンの加工後に残るバリは、製品の品質や安全性に影響を与える可能性があります。バリ取りは、加工面の端を整えて滑らかにする作業です。この作業を怠ると、製品を使用する際にケガをする恐れがあります。

例えば、自動車部品や家電製品など、日常生活で使われる多くの製品は、バリ取りを施されています。バリが残っていると、製品の耐久性が低下したり、外観が損なわれたりする可能性があります。

したがって、MCナイロンのバリ取りは製品の品質向上につながる重要な工程です。製造業に携わる皆さんは、正確かつ効果的なバリ取り方法を習得し、製品の完成度を高めることが求められます。

MCナイロンをフライス加工する際の注意点

MCナイロンをフライス加工する際の注意点を知っていますか?MCナイロンは、優れた性能を持つ素材ですが、加工時に注意が必要です。まず、バリ取りが重要です。バリは加工不良の原因となり、製品の品質を下げる可能性があります。そのため、正確なバリ取り方法を知っておくことが重要です。

MCナイロンをフライス加工する際には、バリ取りツールを使って丁寧にバリを取り除くことが必要です。バリ取りツールを正しく使うことで、製品の仕上がりを向上させることができます。また、バリ取りツールの使い方を間違えると、素材を傷つけてしまう可能性もあるので、慎重に作業を行いましょう。

正しいバリ取り方法を実践することで、MCナイロン製品の品質を向上させることができます。加工作業の際には、この基本を忘れずに行うようにしましょう。

加工精度を保つためのコツ

MCナイロン加工後の仕上げ術には、バリ取り方法が重要です。なぜなら、加工精度を保つためにはバリが残らないようにすることが不可欠だからです。例えば、MCナイロンの製品を作る際に、加工過程でバリができると、製品の品質が低下し、耐久性にも影響します。

バリ取りは、製品の安全性や信頼性を高めるために欠かせない工程です。特に、MCナイロンなどの素材は、バリが残りやすいため、注意が必要です。バリ取りをする際には、適切な工具を使用し、丁寧に処理することが大切です。その結果、製品の仕上がりに違いが出てきます。

結論として、MCナイロン加工後の仕上げ術においては、バリ取り方法を正しく行うことが重要です。加工精度を保ち、製品の品質を向上させるために、バリ取りにはしっかりと取り組む必要があります。

MCナイロン加工後のバリ取り

バリ取りの重要性

MCナイロン加工後の仕上げ術!バリ取り方法の基本

バリ取りの重要性は、製品の安全性と耐久性を確保するために欠かせません。例えば、MCナイロン製品の加工時に生じるバリ(切削や成形時に残る突起)は、使用時に手や肌に傷をつけたり、他の部品との組み合わせで不具合を引き起こす可能性があります。そのため、バリ取り工程は製品を安全かつ適切に使用するために重要です。

バリ取りは、専用の工具や機械を使って行われます。この作業によって、MCナイロン製品の表面にできる鋭利なエッジや突起を取り除きます。これにより、製品の安全性が確保され、快適に使用することができます。製品の品質を向上させるために、バリ取りを丁寧かつ正確に行うことが重要です。

結論として、MCナイロン製品の加工後には、バリ取り工程をきちんと行うことが重要です。これによって製品の安全性や耐久性を確保し、快適に利用することができます。

バリ取りの基本手順

MCナイロンの加工後には、バリ取りという工程が重要です。バリ取りは、製品の仕上がりを綺麗にする作業です。まず、バリ取りをする理由は、安全性を保つためです。加工された製品から出る鋭いバリは、けがをする可能性があるため、取り除く必要があります。具体的なバリ取りの手順として、専用の工具を使用して製品の端や隅についたバリを削り取ります。これにより、製品の仕上がりがキレイになり、安全性も向上します。このように、バリ取りは製品の品質を高めるだけでなく、使用時の安全性も確保する重要な工程と言えるでしょう。MCナイロンの加工後には、しっかりとバリ取りを行い、製品の完成度を高めましょう。

バリ取りの道具とその使い方

MCナイロン加工後の仕上げ術!バリ取り方法の基本

ナイロン製品を加工した後、バリ取りは重要です。バリ取りは、製品の端や角にできた鋭い部分や余分な素材を取り除くプロセスです。これにより製品の仕上がりが美しくなり、安全性も向上します。

バリ取りを行うためには、専用の道具が必要です。例えば、ヤスリやカッターナイフが使われます。ヤスリはやわらかい素材を取り除くのに適しており、カッターナイフはより精密な作業に使われます。

バリ取りは、製品の品質を高めるだけでなく、顧客満足度も向上させる重要な工程です。正確かつ慎重に作業を行うことで、トラブルを未然に防ぎ、製品の価値を高めることができます。MCナイロン製品のバリ取りを行う際には、適切な道具と正しい使い方を心がけましょう。

MCナイロンの耐久性向上と仕上げ

耐久性を高める加工方法

MCナイロンの耐久性を高める加工方法には、バリ取りが重要です。MCナイロンを加工する際に、切削面や穴などにできる鋭利なバリは、製品の品質や安全性に影響を及ぼす可能性があります。バリ取りは、そのような鋭利なバリを取り除く作業であり、製品の仕上がりを向上させる重要な工程です。

例えば、MCナイロン製の部品を使用した自動車の部品の製造過程で、バリ取りを怠ると、部品同士がきちんとはめ合わず、機能性や耐久性が低下する可能性があります。そのため、バリ取りは製品の品質向上に不可欠な作業と言えます。

MCナイロン加工後の仕上げ術としてバリ取りを適切に行うことで、製品の耐久性や品質を向上させることができます。バリ取りの基本を理解し、適切に実践することで、安全で高品質な製品を提供することができます。

表面処理の種類とその効果

MCナイロンの加工後、バリ取り方法が仕上げ術の重要な要素となります。バリ取りは製品の品質を高め、安全性を確保するために欠かせません。バリ取り作業を怠ると、製品の表面に鋭いエッジが残り、ケガの原因となる可能性があります。

バリ取りの基本的な方法は、専用の工具や機械を使用して余分な部分を取り除くことです。例えば、MCナイロン製品の端にできる鋭いエッジをやすりやカッターで丁寧に削り落とすことが一般的です。この作業によって製品の見た目も美しくなり、取り扱いやすさも向上します。

バリ取りは製品の仕上げに欠かせない工程であり、品質と安全性を確保するために大切な作業です。適切なバリ取り方法を選択し、丁寧に作業を行うことが製品の完成度を高めるポイントとなります。

仕上げ作業のポイントと技術

MCナイロンの加工後には、バリ取り作業が重要です。バリ取りとは、加工過程で生じた突起や切削面の鋭いエッジを取り除く作業です。これにより製品の品質が向上し、安全性が確保されます。

バリ取り作業の基本は、丁寧さと正確さです。まず、目に見えるバリだけでなく、微細なバリにも注意を払います。特にMCナイロンは硬くて割れやすいため、バリ取り時には慎重に行うことが重要です。

例えば、切削面のバリを取り除く際には、専用のヤスリやバリ取り工具を使用して丁寧に磨きます。これにより、製品の仕上がりを美しく保ち、安全性を確保することができます。

バリ取り作業を丁寧に行うことで、製品の品質を高め、顧客満足度を向上させることができます。MCナイロンの仕上げ作業においては、バリ取りの基本をしっかりと押さえて作業を行いましょう。

MCナイロン加工のトラブルシューティング

よくある加工トラブルとその原因

MCナイロン加工後の仕上げ術について考えてみましょう。MCナイロン製品を使用すると、バリ(切削時の突起物)が発生することがあります。このバリを取ることは重要で、製品の品質向上につながります。バリが残っていると、製品の使い勝手が悪くなったり、安全性が損なわれたりする可能性があります。そのため、バリ取りは製品の加工後に欠かせません。

バリが残る原因はさまざまですが、主な要因は加工工具の摩耗や調整不良、加工速度の過剰などが挙げられます。したがって、適切な加工条件や工具の管理、定期的なメンテナンスが必要です。例えば、バリ取り専用の工具を使用することで効果的に処理ができます。

MCナイロン製品の加工後の仕上げ作業は、製品の品質を高める重要な工程であることを覚えておきましょう。

トラブル発生時の対処法

MCナイロン加工後の仕上げ術!バリ取り方法の基本

MCナイロンは様々な用途に使用される素材であり、加工後の仕上げが重要です。特にバリ取りは品質向上のために欠かせません。バリ取りは、製品の端部や穴の周囲にできる鋭利なバリや毛羽を取り除く作業です。

バリが残っていると、製品が傷つくリスクが高まります。例えば、着用時に肌に引っかかるなどの不快感を与える可能性があります。そのため、製品の品質や安全性を向上させるためにはバリ取りが重要です。

バリ取りを行う際は、専用の工具や機械を使用して丁寧に作業することが大切です。バリ取り作業を怠ると、製品の品質が低下し、顧客の満足度も下がってしまうかもしれません。製品の仕上がりをより良くするためには、適切なバリ取り方法を実践しましょう。

加工精度を損なわないための予防策

MCナイロンの加工後の仕上げにおいて、バリ取りは非常に重要です。バリ取りとは、製品の端や隅にできた鋭利なバリを取り除く作業のことです。この作業をきちんと行うことで、製品の仕上がりが向上し、安全性も確保できます。特にMCナイロンのような素材は、加工時にバリができやすいため、注意が必要です。

バリ取りの基本は、専用の工具を使用して丁寧にバリを削り取ることです。例えば、専用のバリ取りツールやヤスリを使うことで、効果的にバリを取り除くことができます。また、バリができやすい箇所を事前に確認し、適切な方法で処理することも大切です。

MCナイロン製品の仕上げを美しく保つために、バリ取り作業を丁寧に行いましょう。適切な手法と工具を使って、安全かつ高品質な製品を提供することが大切です。

MCナイロン加工のための環境整備

適切な作業環境の設定

MCナイロン加工後の仕上げ術について考えてみましょう。まず、バリ取りは重要な作業です。なぜなら、加工後の部品に残ったバリが機能や見た目に影響を与えるからです。バリ取りは、安全性や品質を高めるために欠かせません。例えば、スムーズなエンジン部品や美しい家具など、バリがないことで製品の価値が向上します。だから、バリ取りは製品の完成度を高め、顧客満足度を向上させる重要なプロセスなのです。バリ取りをきちんと行うことで、MCナイロン加工品の品質が向上し、競争力を高めることができます。結局のところ、適切な作業環境でバリ取りを行うことが、製品の完成度や評価に大きな影響を与えるのです。

定期的なメンテナンスの重要性

MCナイロン加工後の仕上げ術!バリ取り方法の基本

MCナイロン製品を加工した後、キレイに仕上げる方法をご紹介します。バリ取りは、製品の表面にできた余分な部分を取り除く加工工程です。これにより、製品の仕上がりが向上し、安全性も高まります。

バリ取りの重要性は製品の品質と耐久性に直結します。例えば、MCナイロンの歯車やパーツは正確な形状が要求されるため、バリが残っていると正確な動作ができません。製品の寿命も短くなります。

バリ取りを行う際は、専用の工具を使用して丁寧に取り除くことがポイントです。また、作業場所も清潔に保つことで品質向上につながります。これらの基本的なバリ取り方法をマスターすることで、製品の仕上がりが向上し、安全性も確保できます。

安全な作業のためのガイドライン

MCナイロン加工後の仕上げ術!バリ取り方法の基本

MCナイロン製品を使用する際、加工後の仕上げが重要です。特にバリ取りは、製品の安全性や耐久性を確保するために欠かせません。バリ取りの基本は、丁寧で正確な作業です。

まず、バリを取る理由は、怪我や製品の寿命を延ばすためです。例えば、MCナイロンの歯車を使用する場合、バリが残っていると歯車同士がうまくかみ合わず、摩耗や故障の原因となります。

具体的な方法としては、専用のバリ取り工具を使い、丁寧にバリを削り取ることが重要です。作業中は安全に気を付け、作業精度を高めるためには熟練した技術が必要です。

バリ取りを怠ると、製品の性能や安全性が損なわれる可能性があります。安全な作業環境を確保し、正しい方法でバリ取りを行うことが重要です。MCナイロン製品の品質を保つために、バリ取りの基本を守りましょう。

MCナイロン加工のまとめとチェックリスト

加工前の準備チェックリスト

MCナイロン加工後の仕上げ術!バリ取り方法の基本

ナイロン製品を加工した後、バリ取りは重要な工程です。バリ取りは、製品の仕上がりや安全性に大きな影響を与えます。バリ取りが不十分だと、製品が傷ついたり、怪我の原因になる可能性があります。

そのため、正しいバリ取り方法を知っておくことは重要です。まず、バリ取りを始める前に、加工前の準備チェックリストを確認しましょう。チェックリストには、加工した製品がきちんと乾燥しているか、適切な道具が揃っているかなどが含まれます。

バリ取り作業をする際には、専用の工具を使い、丁寧にバリを取り除いていきます。例えば、研磨用のヤスリや切削工具を使用します。バリ取りを怠ると、製品の品質や耐久性が損なわれる可能性があるので、しっかりとしたバリ取り作業が必要です。

加工後の品質確認チェックリスト

MCナイロン加工後の仕上げ術において、バリ取りは重要な工程です。バリ取りは、製品の外観や品質を向上させるために、不要な部分を取り除く作業です。この作業を怠ると、製品の安全性や外観に問題が生じる可能性があります。

バリ取りの基本的な方法は、専用の工具を使用して不要な部分を丁寧に削り取ることです。例えば、MCナイロン製品のエッジや穴にできるバリを取り除くことで、製品の仕上がりをきれいにすることができます。

バリ取りは製品の品質を高めるだけでなく、安全性も向上させます。製品を使用する際に怪我をするリスクを減らすため、バリ取りは欠かせない作業と言えます。製品の仕上がりにこだわり、バリ取りを丁寧に行うことで、お客様からの評価も高まるでしょう。

持続可能な加工環境のためのヒント

MCナイロン加工後の仕上げ術!バリ取り方法の基本

ナイロン製品を加工した後、仕上げの重要性が増してきます。バリ取りは、製品の仕上がりを良くし、安全性を高めるための基本的な工程です。

まず、バリ取りの理由について考えてみましょう。ナイロン製品は、加工時にできる鋭利なエッジや突起物(バリ)が残っていることがあります。これらが製品を使う際に肌に引っかかったり、怪我の原因となる可能性があります。

例えば、MCナイロン製のベルトの端部分にバリが残っていると、着用時に肌を傷つける恐れがあります。そのため、バリ取りは製品の安全性を確保するために欠かせない工程と言えます。

したがって、製品の仕上がりを良くし、安全性を高めるために、MCナイロン加工後にはバリ取りを丁寧に行うことが重要です。

まとめ

MCナイロンの加工後には、バリ取りが非常に重要です。バリが残っていると、製品の見た目や機能が損なわれます。バリ取りの基本的な方法としては、専用の工具を使用してバリを削り取る方法があります。また、熱処理を施すことでバリを柔らかくし、取り除きやすくする方法もあります。これらの方法を適切に使い分けることで、MCナイロン製品をきれいに仕上げることができます。

コメント