MCナイロンの耐熱性能と加工方法の関連性について

”まずはMCナイロンフライス加工製作所にお問い合わせください”

他社様で断られた図面や、短納期・試作・難加工でお困りなら、

まずはMCナイロン×フライス加工製作所へ。お見積りは24時間以内を目安にご回答いたします。

MCナイロンは、その優れた耐熱性能により、さまざまな産業分野で広く利用されています。しかし、その耐熱性能を最大限に活かすためには適切な加工方法が欠かせません。本記事では、MCナイロンの耐熱性能と加工方法の関連性について探求します。MCナイロンの特性や加工技術に対する理解を深めることで、製品の品質向上や生産効率の向上につながるかもしれません。耐熱性能を最大限に引き出すためのヒントや注意点についても紹介します。さあ、MCナイロンに関する新たな知識を得てみましょう。

MCナイロン®の基本と特徴

MCナイロン®とは:概要と歴史

| 項目 |

内容 |

| 概要 |

モノマーキャスティング技術によって製造されるナイロン6の一種。ポリアミド系エンジニアリングプラスチック。 |

| 開発経緯 |

20世紀中頃に機械部品の軽量化と耐久性向上を目的として開発。 |

| 主な用途 |

工業機械、自動車、食品機械、電気絶縁部品など幅広い分野で使用。 |

| ブランド登録 |

「MCナイロン®」は登録商標であり、信頼性の高い製品であることを示す。 |

MCナイロン®の耐熱性能

| 特性 |

内容 |

| 連続使用温度 |

約80~120℃ |

| 短時間使用温度 |

最大150℃まで対応可能 |

| 熱変形温度 |

約120℃ |

| 耐熱性向上方法 |

ガラス繊維や添加剤を使用した特殊グレードの選択 |

| 温度変化に対する耐性 |

温度変動が頻繁な環境では特性が低下する可能性あり |

耐熱性能の補足

MCナイロン®は高温環境下でも機械的特性を維持する能力に優れていますが、吸水率の影響で特性が変化する可能性があります。特殊グレードの選択や適切な設計でこの問題を軽減可能です。

MCナイロン®のグレードと特性

| グレード |

特性 |

主な用途 |

| 標準グレード |

高い剛性と耐摩耗性を持つ。 |

歯車、スプロケット、軸受 |

| ガラス繊維強化型 |

耐熱性、剛性、寸法安定性が向上。 |

高温・高負荷がかかる機械部品 |

| 潤滑剤添加型 |

摩擦係数が低く、摺動性が向上。 |

ガイドローラー、スライド部品 |

| 食品対応グレード |

食品安全基準(FDAなど)を満たし、衛生性が高い。 |

食品機械部品 |

| 耐衝撃型 |

衝撃強度が向上し、過酷な条件でも破損しにくい。 |

高衝撃が予想される部品 |

MCナイロン®の物理的・化学的特性

| 特性分類 |

内容 |

| 機械的特性 |

高い剛性、耐摩耗性、耐衝撃性 |

| 化学的特性 |

耐薬品性に優れるが、酸やアルカリに長期間さらされると劣化する場合あり |

| 吸水性 |

吸水率がやや高く、水分を吸収すると寸法変化や剛性低下が発生する可能性 |

| 比重 |

約1.15(軽量で金属代替材料として利用可能) |

| 電気絶縁性 |

優れた絶縁性を持つため、電気・電子部品に適用可能 |

特性の補足情報

- 吸水性の管理

MCナイロン®は吸水性があるため、高湿度環境での使用時には寸法変化に注意が必要です。適切なメンテナンスや保管でこれを軽減できます。

- 耐薬品性の留意点

強酸や強アルカリにさらされる場合は、MCナイロン®以外の耐薬品性に特化した材料を検討する必要があります。

目次

MCナイロン®の加工方法

加工方法の概要

| 項目 |

内容 |

| 主な加工方法 |

切削加工、熱成形加工、圧縮成形 |

| 加工の特徴 |

高い加工性を持つが、吸水性や熱変形特性を考慮する必要あり |

| 使用分野 |

精密機械部品や大型機械部品など、多岐にわたる用途に適用可能 |

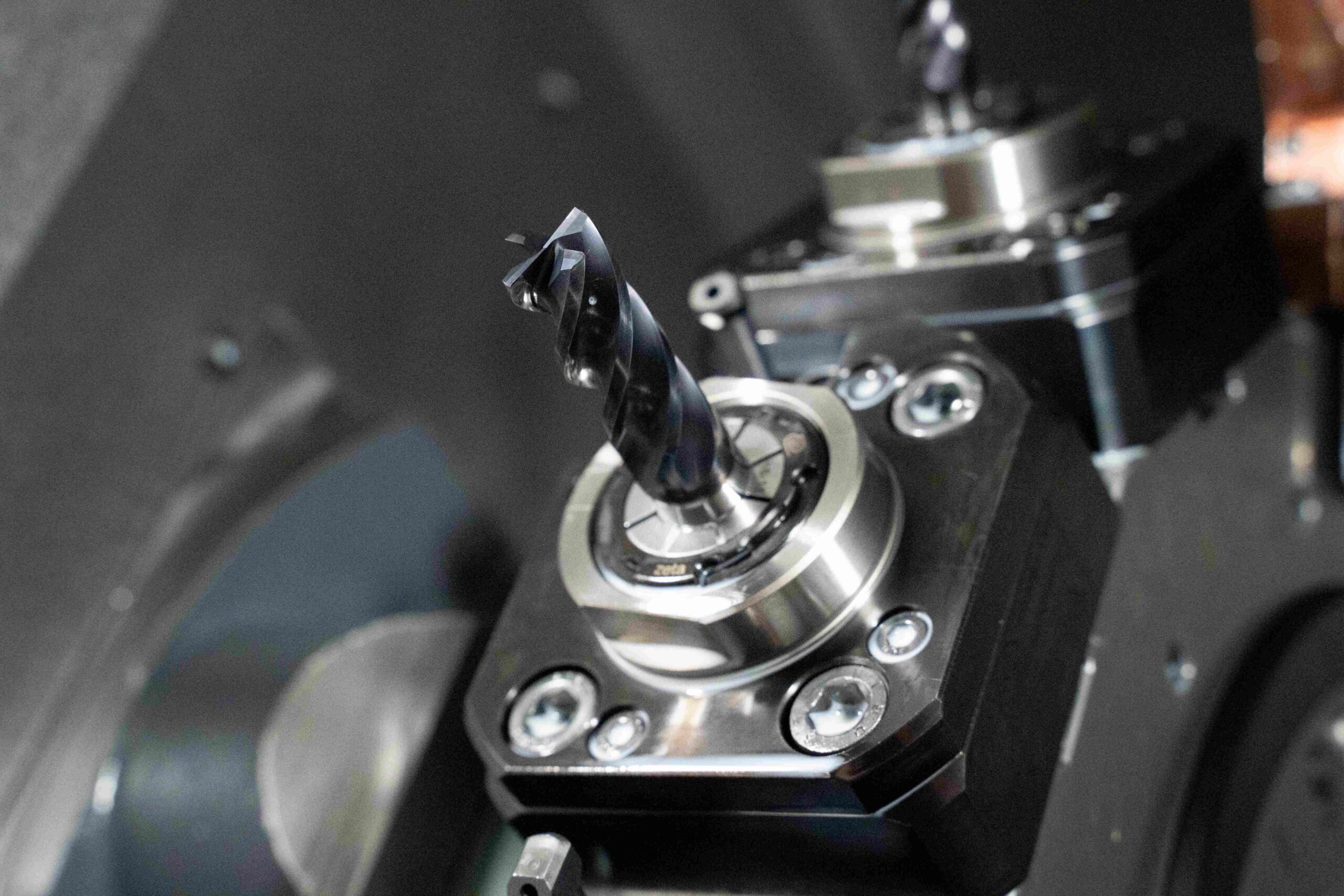

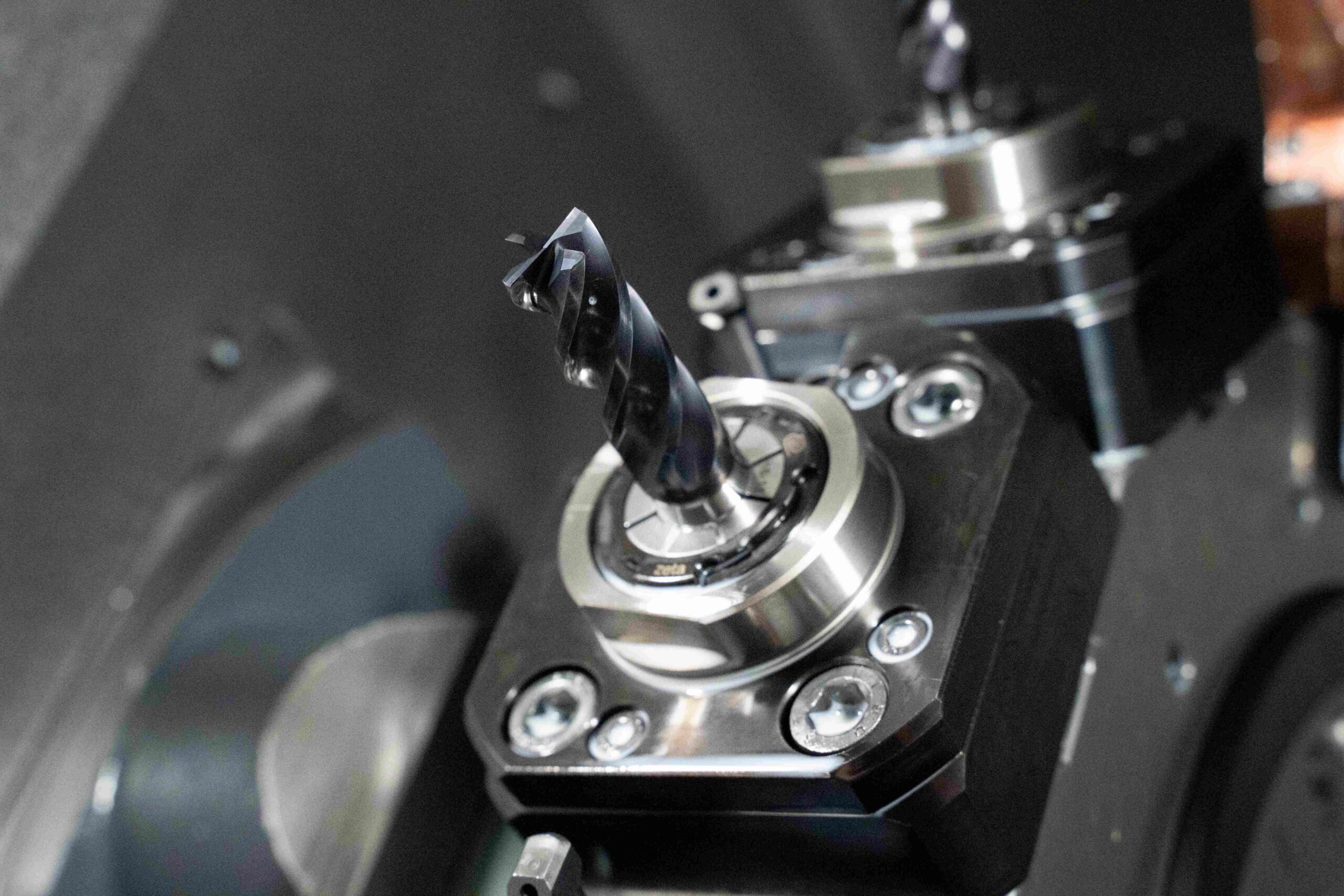

切削加工の基本

| 項目 |

内容 |

| 適用材料 |

標準グレードや強化グレードなど、ほとんどのMCナイロン®グレードが切削加工に対応 |

| 推奨工具 |

高速鋼(HSS)工具や超硬工具が適している |

| 加工時の注意点 |

加工熱による膨張や表面硬化に注意し、低速での切削を推奨 |

| クーラントの使用 |

熱変形を抑えるために水溶性クーラントの使用が推奨される |

切削加工の補足

- 寸法精度の確保

MCナイロン®は吸水による寸法変化が起きるため、加工後の湿度管理やプレドライ処理が推奨されます。

- 加工面の仕上げ

切削後に適切なポリッシングを行うことで、表面粗さを低減し、製品の耐久性を向上させます。

熱成形加工と耐熱性の関係

| 項目 |

内容 |

| 加工温度 |

約200~250℃(材料の耐熱性に応じて調整が必要) |

| 主な方法 |

加熱による曲げ加工や真空成形 |

| 耐熱性への影響 |

高温下での成形では、結晶構造の変化により特性が部分的に低下する可能性あり |

| 温度管理の重要性 |

温度を均一に保つことで、歪みや割れを防ぐことが可能 |

熱成形加工の補足

- 熱変形と冷却プロセス

成形後の急速冷却は内部応力を生む原因となるため、徐冷を行うことが推奨されます。

- 添加剤の影響

特殊グレード(ガラス繊維強化型など)は、熱成形中の特性維持に優れています。

MCナイロン®の成形加工技術

| 技術 |

特徴 |

主な用途 |

| 圧縮成形 |

粉末や粒子状の材料を加熱圧縮して成形。厚みのある部品や複雑形状の製造に適する |

大型機械部品 |

| キャスト成形 |

液状モノマーを型に注入して硬化。高精度の部品を作成可能 |

歯車、ベアリング、バルブ |

| 溶接技術 |

高温加熱による溶着や接着技術を利用し、大型部品や分割部品の一体化を可能にする |

大型構造体、継ぎ目の補強 |

成形加工技術の補足

- 圧縮成形の利点

圧縮成形は、寸法精度の高い部品や高い剛性を必要とする製品の製造に向いています。

- キャスト成形の柔軟性

キャスト成形は、大型部品の一体成形や薄肉構造の製造に適しており、コスト削減が可能です。

- 溶接技術の活用

MCナイロン®は溶接が可能で、設計の自由度が高くなるため、大型部品の修理や改造にも活用されます。

MCナイロン®のフライス加工

フライス加工の手順

| 手順 |

詳細 |

| 材料準備 |

プレドライ(乾燥処理)を行い、吸湿による加工変形を防止 |

| 工具選定 |

高速鋼(HSS)工具や超硬工具を使用し、摩耗を防ぐ |

| 加工条件設定 |

低速・低送り速度を設定し、熱による変形や表面の焦げを抑制 |

| 加工開始 |

クーラントを使用しながら、均一な圧力で加工を進める |

| 仕上げ加工 |

表面の滑らかさを確保するため、仕上げ用の切削を行う |

| 最終確認 |

寸法測定と外観検査を行い、製品の精度を確認 |

フライス加工時の注意点

| 項目 |

注意点 |

| 熱の発生 |

高速加工や工具摩耗により熱が発生しやすく、材料の寸法変化や表面硬化の原因となる |

| クーラントの使用 |

熱を抑えるために水溶性クーラントの使用が推奨されるが、過剰な使用は吸湿を促進する可能性あり |

| 工具摩耗 |

ナイロン特有の摩擦により工具が早く摩耗するため、定期的な交換が必要 |

| 加工速度 |

適切な速度と送りを設定しないと、切削面にバリや波形が発生する恐れがある |

加工精度を高めるコツ

- 事前準備

- 材料を加工前に乾燥(プレドライ)することで、吸湿による寸法変化を最小限に抑えます。

- 材料を適切に固定し、振動や動きを防止します。

- 加工条件の最適化

- 低速回転(回転数:500~800rpm)と低送り速度を設定します。これにより、発熱や工具摩耗を抑えます。

- 工具の刃先を鋭利に保つため、定期的に交換または研磨します。

- クーラントの適切な使用

- 水溶性クーラントを使用し、熱を効率的に逃がすようにします。ただし、材料の吸湿を防ぐために過剰な量を避けます。

- 仕上げ加工

- 最終仕上げには精密な刃先を持つ工具を使用し、表面粗さを改善します。

- 必要に応じて研磨作業を追加することで、滑らかな仕上がりを実現します。

- 品質確認

- 加工後に寸法測定を行い、精度を確認します。

- 見た目に異常がないか、特にバリや波形の発生をチェックします。

MCナイロン®加工上の問題点と対策

加工時の問題とその解決策

| 問題点 |

内容 |

解決策 |

| 熱による変形 |

切削やフライス加工中に発生する熱で寸法が変化し、製品精度が低下する。 |

加工速度を抑え、クーラントを適切に使用して熱を制御する。 |

| 工具摩耗 |

ナイロン特有の摩擦で工具が摩耗し、仕上げ精度が悪化する。 |

超硬工具を使用し、切削条件を適切に設定する。 |

| 吸湿による影響 |

加工後に吸湿が進み、寸法変化や機械特性の低下を引き起こす。 |

加工前にプレドライを行い、加工後は吸湿を防ぐ保管方法を採用する。 |

| バリの発生 |

切削時に材料の柔軟性が原因でバリが生じる。 |

鋭利な工具を使用し、適切な加工条件を設定する。 |

| 寸法精度の維持の難しさ |

ナイロンの柔軟性が高いため、仕上げ寸法を正確に保つのが困難。 |

仕上げ加工を低速で行い、材料の変形を抑える。 |

| 表面粗さの低下 |

加工面が粗くなり、製品の外観や機能性に影響を与える。 |

精密切削用の工具を使い、仕上げ加工で表面を滑らかにする。 |

耐熱性に関する課題

| 課題 |

内容 |

解決策 |

| 加工時の熱による劣化 |

高温環境下でMCナイロン®の機械的特性が低下し、加工精度に影響を及ぼす。 |

切削条件を最適化し、クーラントの使用で熱を効率的に逃がす。 |

| 使用環境の制約 |

耐熱限界を超える環境での使用において、材料の特性が大幅に低下する可能性がある。 |

高耐熱グレードのMCナイロン®を選定する。 |

| 温度変化による寸法変化 |

温度差により寸法が変化し、組み合わせ部品との適合性が失われる。 |

使用環境に応じた設計と事前の温度補正を行う。 |

詳細な対策のポイント

- 工具選びと切削条件の調整

- 摩耗に強い超硬工具やダイヤモンド工具を採用。

- 低速回転と低送り速度を心がけ、加工時の発熱を最小限に。

- クーラントの適切な使用

- 水溶性クーラントを使用し、熱を逃がしながら材料表面の品質を保つ。

- 過剰な使用を避け、吸湿リスクを軽減する。

- 加工後の保管方法

- 吸湿を防ぐため、密閉容器や乾燥環境で保管。

- 仕上げ加工後に防湿コーティングを検討する。

- 耐熱性の向上

- 標準グレードでは耐熱性が不足する場合、特定の添加剤を含む高耐熱仕様を使用する。

- 事前に使用環境の温度範囲を確認し、適切な材料を選択。

まとめ

MCナイロンは高い耐熱性能を持ち、様々な加工方法に適しています。その耐熱性能は、機械部品や自動車部品などの高温環境での使用に適している特徴があります。また、耐熱性の高いMCナイロンは、耐摩耗性や耐薬品性も兼ね備えており、幅広い産業分野での利用が期待されています。MCナイロンの加工方法と耐熱性能の関連性についても注目されており、その組み合わせによってさらなる高い性能を引き出すことが可能です。MCナイロンは、高い耐熱性能と優れた加工性を兼ね備えた素材として、多岐にわたる産業分野での利用が期待されています。

”まずはMCナイロンフライス加工製作所にお問い合わせください”

他社様で断られた図面や、短納期・試作・難加工でお困りなら、

まずはMCナイロン×フライス加工製作所へ。お見積りは24時間以内を目安にご回答いたします。

コメント